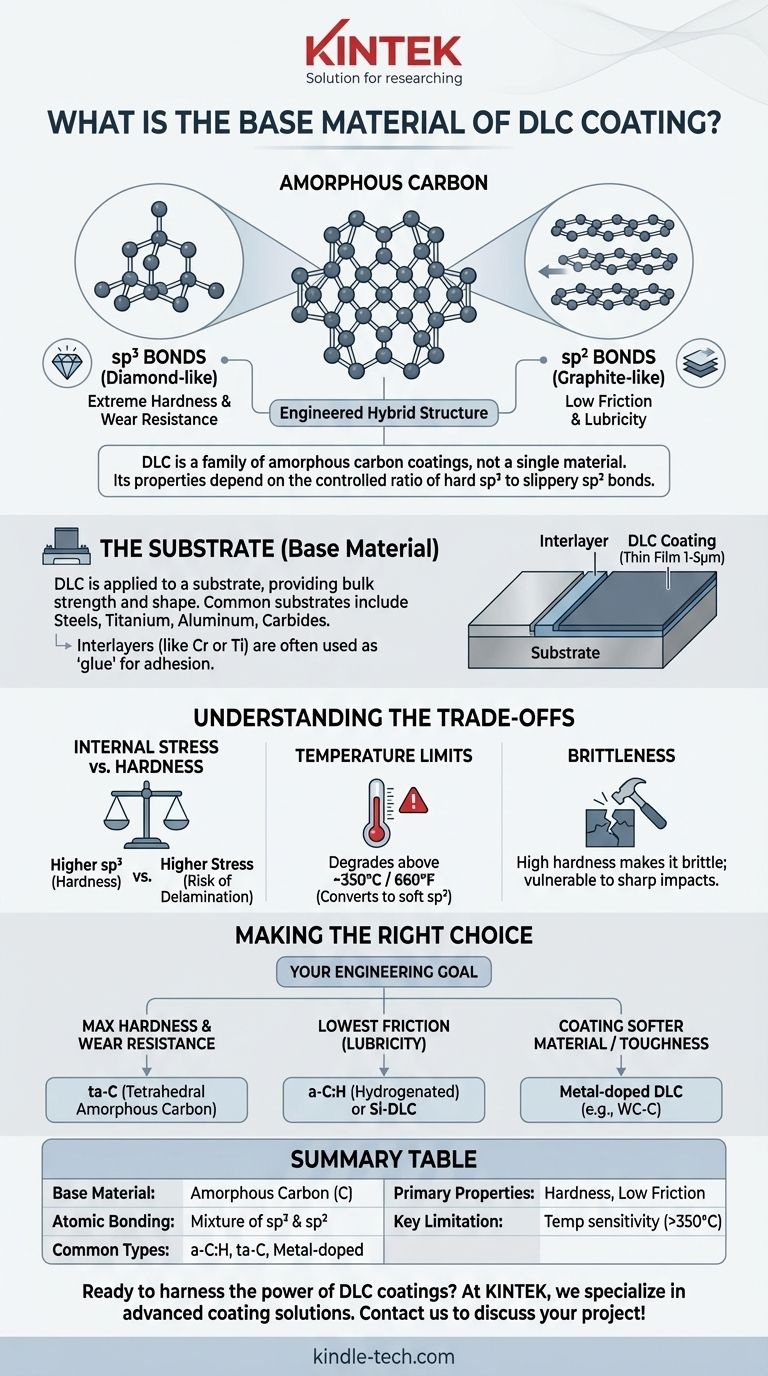

На самом фундаментальном уровне основным материалом покрытия из алмазоподобного углерода (DLC) является аморфный углерод. Это означает, что он состоит из атомов углерода, но, в отличие от алмаза или графита, они расположены без повторяющейся кристаллической структуры. Уникальные свойства DLC обусловлены его гибридной природой, содержащей смесь как алмазоподобных, так и графитоподобных атомных связей.

По сути, DLC — это не один материал, а семейство покрытий из аморфного углерода. Его истинная ценность заключается в спроектированном сочетании алмазоподобных (sp³) и графитовых (sp²) атомных связей, что обеспечивает уникальное сочетание экстремальной твердости и низкого коэффициента трения (смазывающей способности).

Что на самом деле означает «Алмазоподобный углерод»?

Чтобы понять DLC, нужно выйти за рамки элемента и сосредоточиться на его атомной структуре. Само название описывает материал, который имитирует свойства алмаза, не являясь при этом настоящим алмазом.

Основной ингредиент: углерод

Покрытие полностью состоит из атомов углерода — того же элемента, который образует как алмаз (самый твердый известный природный материал), так и графит (мягкую, скользкую смазку). Разница полностью заключается в том, как эти атомы связаны друг с другом.

Гибридная структура связей: sp³ против sp²

Это ключ к производительности DLC.

- Связи sp³: Это тетраэдрическая связь, обнаруженная в природном алмазе. Она невероятно прочная и жесткая, что придает DLC характерную высокую твердость и износостойкость.

- Связи sp²: Это плоская связь, обнаруженная в графите. Эти связи слабее между слоями, что позволяет им легко скользить, что придает DLC низкий коэффициент трения и смазывающую способность.

DLC — это спроектированная пленка, в которой соотношение твердых связей sp³ к скользким связям sp² тщательно контролируется в процессе нанесения для достижения определенных свойств.

Роль водорода

Многие распространенные формы DLC гидрированы (обозначаются как a-C:H). В процессе нанесения вводится водород для стабилизации аморфной структуры. Это снижает высокие внутренние напряжения, которые могут накапливаться в пленке, улучшая адгезию и позволяя создавать более толстые покрытия.

«Основной материал», на который он наносится (Подложка)

Хотя само покрытие состоит из углерода, оно почти всегда наносится на другой материал, известный как подложка. Выбор подложки так же важен, как и само покрытие.

Распространенные подложки

DLC можно наносить на широкий спектр материалов при условии, что они совместимы с процессом вакуумного нанесения. К распространенным подложкам относятся большинство сталей, титановые сплавы, алюминиевые сплавы, карбиды и даже некоторые пластмассы и керамика.

Почему важен выбор подложки

Подложка обеспечивает основную прочность и форму компонента. Покрытие DLC — это очень тонкая пленка (обычно 1–5 микрон), которая обеспечивает только поверхностные свойства. Твердое покрытие DLC на мягкой подложке, которая легко деформируется, просто потрескается и отслоится.

Необходимость промежуточных слоев

Адгезия является основным фактором. Из-за различий в свойствах материалов и внутренних напряжениях DLC часто наносят на один или несколько металлических промежуточных слоев. Тонкий слой материала, такого как хром (Cr) или титан (Ti), часто сначала наносят на подложку, чтобы он действовал как «клей», обеспечивая прочное сцепление пленки DLC.

Понимание компромиссов

Ни одно покрытие не идеально, и выбор DLC требует понимания его ограничений. Знание этих компромиссов имеет решающее значение для успешного внедрения.

Внутреннее напряжение против твердости

Более высокое соотношение алмазоподобных связей sp³ увеличивает твердость, но также резко увеличивает внутреннее сжимающее напряжение покрытия. Если это напряжение не управляется должным образом (например, с помощью водорода или промежуточных слоев), оно может привести к отслаиванию или шелушению покрытия с подложки.

Температурные ограничения

DLC не подходит для высокотемпературных применений. При воздействии температур выше примерно 350°C (660°F) на воздухе твердые связи sp³ начинают разрушаться и преобразовываться в более мягкие связи sp² (графитовые), из-за чего покрытие теряет свою твердость и защитные свойства.

Хрупкость и ударопрочность

Из-за высокой твердости DLC по своей природе хрупок. Он обеспечивает превосходную стойкость к скользящему износу, но может быть сколот или разрушен острыми, прямыми ударами. Прочность нижележащей подложки играет значительную роль в общей долговечности при ударе.

Сделайте правильный выбор для вашей цели

Термин «DLC» обозначает семейство покрытий. Правильный выбор полностью зависит от вашей основной инженерной цели.

- Если ваш основной фокус — максимальная твердость и износостойкость: Вам нужно покрытие с максимально возможным содержанием sp³, например тетраэдрический аморфный углерод (ta-C), который негидрирован.

- Если ваш основной фокус — максимально низкое трение: Гидрированный аморфный углерод (a-C:H) или DLC с добавлением кремния (Si-DLC) часто обеспечивают лучшую смазывающую способность, особенно во влажных или атмосферных условиях.

- Если ваш фокус — нанесение покрытия на более мягкий материал или повышение прочности: DLC с добавлением металла (например, WC-C), который включает наночастицы карбида вольфрама, может обеспечить более низкое внутреннее напряжение и лучшую опорную способность при нагрузке.

Понимание того, что DLC является инженерной формой углерода, а не монолитным веществом, является ключом к раскрытию всего его потенциала для вашего применения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной материал | Аморфный углерод (C) |

| Атомное связывание | Смесь алмазоподобных (sp³) и графитоподобных (sp²) связей |

| Распространенные типы | Гидрированный (a-C:H), Тетраэдрический (ta-C), С добавлением металла (например, WC-C) |

| Основные свойства | Экстремальная твердость, низкое трение, износостойкость |

| Ключевое ограничение | Температурная чувствительность (разрушается при температуре выше ~350°C / 660°F) |

Готовы использовать мощь покрытий DLC для ваших компонентов?

В KINTEK мы специализируемся на передовых решениях по нанесению покрытий для лабораторного и промышленного секторов. Наш опыт в области DLC и других PVD-покрытий может помочь вам достичь превосходных поверхностных свойств, от экстремальной износостойкости до низкого трения, адаптированных к вашим конкретным требованиям к подложке и применению.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как наше лабораторное оборудование и расходные материалы могут предоставить идеальное решение для нанесения покрытий для ваших нужд.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Лабораторные алмазные материалы с легированием бором методом CVD

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Почему система высокого вакуума необходима для нанесения покрытий PECVD DLC? Обеспечение чистоты пленки и структурной плотности

- Как PECVD обеспечивает осаждение пленок при низких температурах? Освойте инновации в области низкотемпературных тонких пленок

- Что такое химическое осаждение из паровой фазы с использованием термической плазмы? Достижение превосходных покрытий для требовательных применений

- Что такое плазменно-усиленное химическое осаждение (PECVD)? Ключевые преимущества для изготовления КМОП и качества тонких пленок

- Чем PECVD отличается от CVD? Откройте для себя низкотемпературное осаждение тонких пленок

- При какой температуре происходит плазменное напыление? Освойте низкотемпературное нанесение тонких пленок для чувствительных материалов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из паровой фазы? Взвешивание компромиссов низкотемпературного осаждения