По своей сути, физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD) — это передовые производственные процессы, используемые для нанесения чрезвычайно тонких функциональных покрытий на подложку. Эти методы имеют решающее значение в отраслях, от полупроводников и автомобилестроения до архитектуры и ювелирного дела, где они используются для повышения долговечности материала, придания новых электронных свойств или улучшения его эстетической привлекательности.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, какой процесс подходит для желаемого результата. PVD — это физический процесс, идеальный для нанесения твердых или декоративных покрытий при более низких температурах, в то время как CVD — это химический процесс, необходимый для создания высокочистых, однородных слоев, требуемых в таких приложениях, как микроэлектроника.

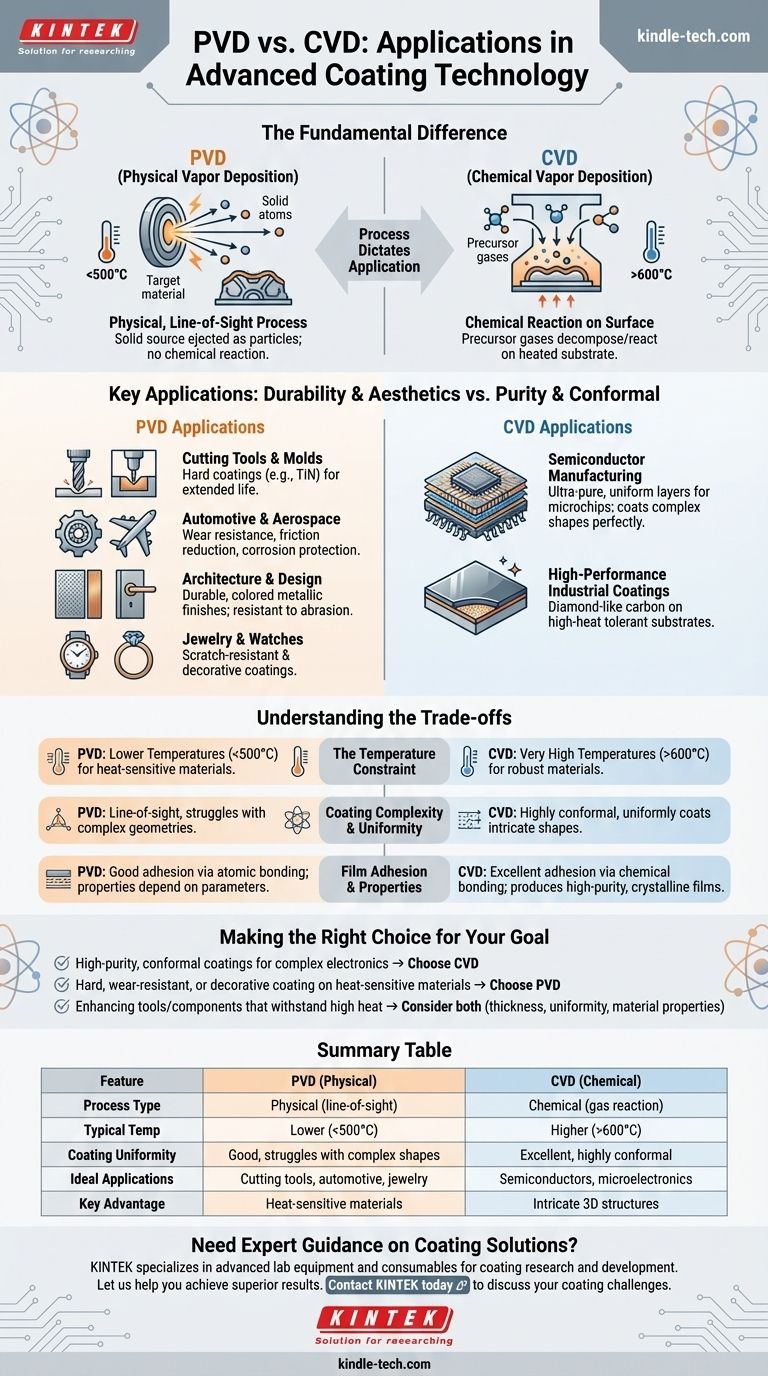

Основное различие: Процесс определяет применение

Чтобы понять, где применяется каждая технология, необходимо сначала понять, как они работают. Основное различие заключается в том, как материал покрытия переносится на поверхность детали.

PVD: Физический процесс с прямой видимостью

PVD — это физический процесс, очень похожий на распыление краски в микроскопическом масштабе. В условиях высокого вакуума твердый исходный материал (например, титан) бомбардируется энергией, что приводит к выбросу атомов или молекул.

Эти выброшенные частицы движутся по прямой линии и конденсируются на подложке, образуя тонкую плотную пленку. На поверхности подложки не происходит фундаментальной химической реакции.

CVD: Химическая реакция на поверхности

CVD — это химический процесс. Он включает введение одного или нескольких летучих прекурсорных газов в реакционную камеру, содержащую нагретую подложку.

Эти газы разлагаются и вступают в реакцию на горячей поверхности, образуя новое твердое вещество в качестве покрытия. Это аналогично тому, как роса образуется на холодной поверхности, но осаждение является результатом преднамеренного химического превращения.

Ключевые области применения и примеры

Различия в процессе напрямую приводят к различным областям применения, где один метод имеет явное преимущество перед другим.

Применение PVD: Долговечность и эстетика

Поскольку это процесс с более низкой температурой, PVD исключительно универсален. Это предпочтительный выбор для нанесения твердых, износостойких или декоративных покрытий на широкий спектр материалов.

Типичные области применения включают:

- Режущие инструменты и формы: Нанесение покрытий, таких как нитрид титана (TiN), для повышения твердости и продления срока службы инструмента.

- Автомобильная и аэрокосмическая промышленность: Покрытие компонентов для повышения износостойкости, снижения трения и защиты от коррозии.

- Архитектура и дизайн: Создание долговечных цветных металлических покрытий на фурнитуре и панелях, устойчивых к истиранию и отпечаткам пальцев.

- Ювелирные изделия и часы: Обеспечение устойчивости к царапинам и декоративных покрытий.

Применение CVD: Чистота и конформные покрытия

CVD превосходит там, где чистота пленки и способность покрывать сложные формы имеют первостепенное значение. Его основная область — полупроводниковая промышленность.

Наиболее критичное применение:

- Производство полупроводников: Создание сверхчистых, однородных слоев кремния, диоксида кремния и других материалов, которые составляют основу микросхем и транзисторов. Газообразная природа CVD позволяет ему идеально покрывать микроскопические трехмерные структуры на кремниевой пластине.

CVD также используется для высокоэффективных промышленных покрытий, таких как алмазоподобный углерод, на подложках, которые могут выдерживать высокие температуры процесса.

Понимание компромиссов

Выбор между PVD и CVD требует взвешивания четкого набора инженерных компромиссов, обусловленных их основными процессами.

Ограничение по температуре

CVD обычно требует очень высоких температур (часто >600°C) для протекания химических реакций. Это ограничивает его использование подложками, которые могут выдерживать экстремальное тепло, такими как кремний, керамика или тугоплавкие металлы.

PVD работает при гораздо более низких температурах (часто <500°C, иногда около комнатной температуры). Это делает его подходящим для нанесения покрытий на теплочувствительные материалы, такие как легированные стали, алюминий и даже некоторые пластмассы.

Сложность и однородность покрытия

Поскольку он зависит от газов, заполняющих всю камеру, CVD обеспечивает высококонформные покрытия. Это означает, что он может равномерно покрывать сложные формы и внутренние поверхности с исключительной точностью, что важно для микроэлектроники.

Как процесс с прямой видимостью, PVD может испытывать трудности со сложными геометриями. Области, «затененные» от исходного материала, могут получить более тонкое покрытие или не получить его вовсе, что требует сложного вращения детали в процессе для обеспечения покрытия.

Адгезия и свойства пленки

Пленки CVD часто демонстрируют отличную адгезию, поскольку покрытие химически связано с подложкой. Процесс также может создавать высокочистые, плотные, кристаллические пленки.

Адгезия PVD, как правило, очень хорошая, но основана на атомных связях, а не на химической реакции. Свойства пленок PVD сильно зависят от используемых конкретных параметров осаждения.

Принятие правильного решения для вашей цели

Конкретные требования вашего приложения к температуре, геометрии и свойствам пленки помогут вам принять решение.

- Если ваш основной фокус — высокочистые конформные покрытия для сложной электроники: CVD является устоявшимся стандартом благодаря своей способности создавать однородные, высококачественные пленки на сложных структурах.

- Если ваш основной фокус — нанесение твердого, износостойкого или декоративного покрытия на теплочувствительные материалы: PVD является лучшим выбором, поскольку его более низкие рабочие температуры предотвращают повреждение подложки.

- Если ваш основной фокус — улучшение поверхности инструмента или компонента, который может выдерживать высокие температуры: Обе технологии являются вариантами, но решение будет зависеть от желаемой толщины пленки, однородности и конкретных свойств материала.

В конечном счете, понимание основного процесса — физического осаждения по сравнению с химической реакцией — является ключом к выбору технологии, которая наилучшим образом соответствует вашим требованиям к материалу, геометрии и производительности.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (газовая реакция) |

| Типичная температура | Ниже (<500°C) | Выше (>600°C) |

| Однородность покрытия | Хорошая, но могут возникнуть проблемы со сложными формами | Отличная, высококонформная |

| Идеальные области применения | Режущие инструменты, автомобильные детали, ювелирные изделия, декоративные покрытия | Полупроводники, микроэлектроника, промышленные покрытия высокой чистоты |

| Ключевое преимущество | Работает на теплочувствительных материалах | Превосходно подходит для сложных 3D-структур |

Нужна консультация эксперта по решениям для покрытий?

Выбор между PVD и CVD имеет решающее значение для успеха вашего проекта. Правильная технология нанесения покрытий может повысить долговечность, улучшить производительность и продлить срок службы ваших компонентов.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследований и разработок в области покрытий. Независимо от того, разрабатываете ли вы новые полупроводниковые материалы, повышаете долговечность инструментов или создаете инновационные декоративные покрытия, мы предоставляем надежное оборудование и экспертную поддержку, которые вам нужны.

Позвольте нам помочь вам добиться превосходных результатов. Наша команда понимает нюансы процессов PVD и CVD и может направить вас к оптимальному решению для вашего конкретного применения и требований к материалам.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши проблемы с покрытиями и узнать, как наши решения могут способствовать развитию ваших инноваций.

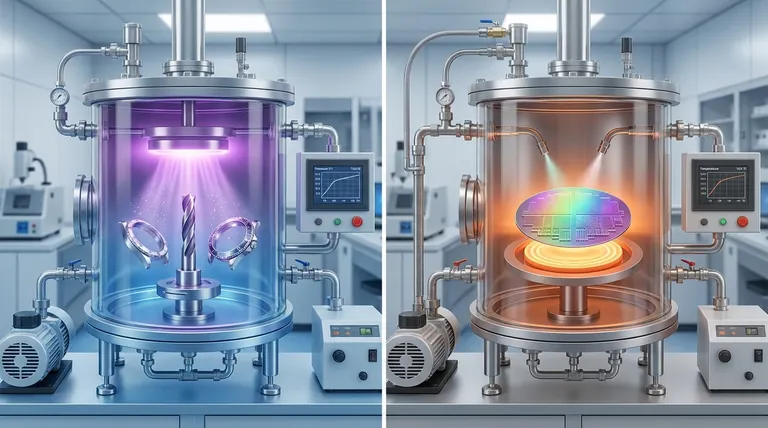

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий