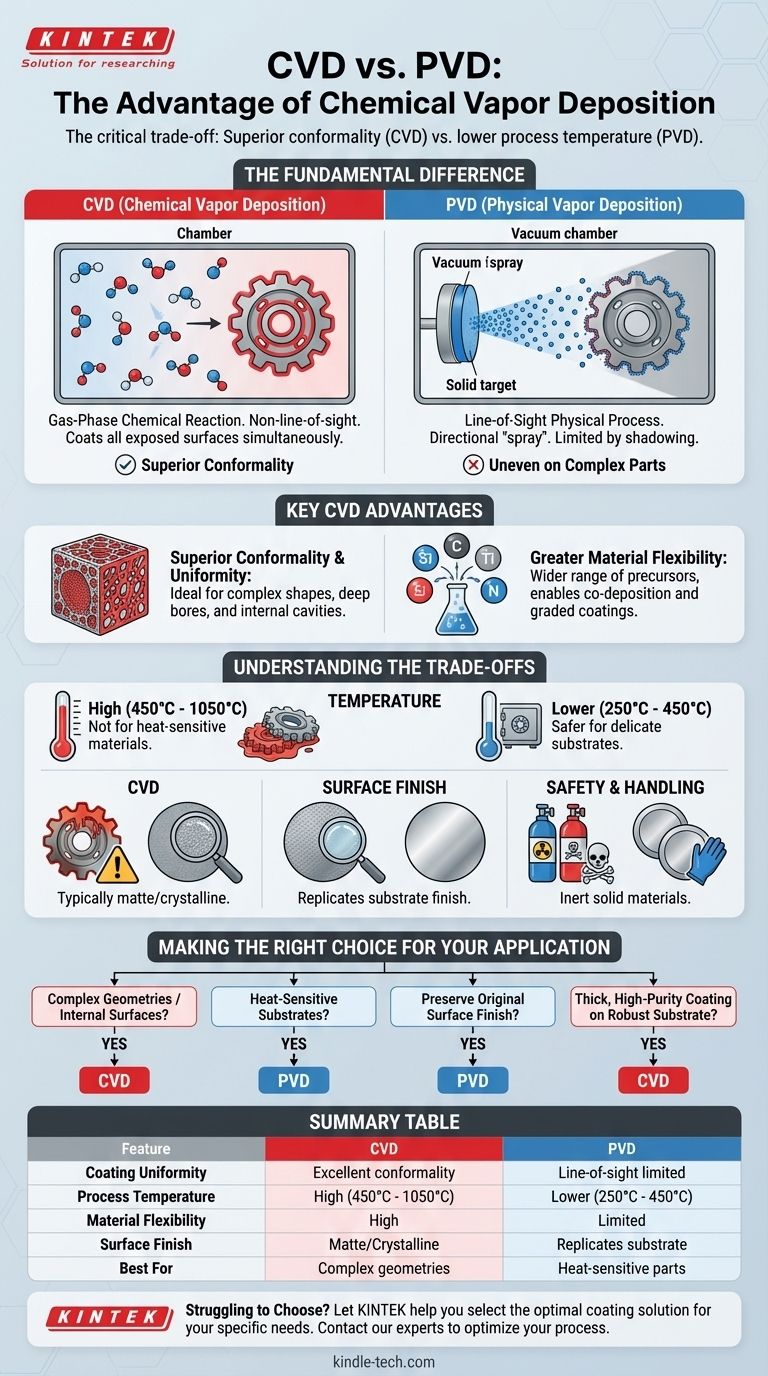

По своей сути, основное преимущество химического осаждения из газовой фазы (CVD) перед физическим осаждением из газовой фазы (PVD) заключается в его способности создавать высокооднородные, или конформные, покрытия на сложных формах и даже внутри глубоких щелей. Поскольку CVD использует химическую реакцию из газовой фазы, он не ограничен прямым обзором, что ограничивает процессы PVD, позволяя ему покрывать поверхности, которые не подвергаются прямому воздействию исходного материала.

Выбор между CVD и PVD — это не вопрос того, что универсально «лучше», а критический инженерный компромисс. CVD обеспечивает превосходное покрытие на сложных геометриях, в то время как PVD предлагает низкотемпературный процесс, подходящий для более деликатных подложек.

Фундаментальное различие: химический против физического

Чтобы понять преимущества каждого процесса, вы должны сначала понять, чем они принципиально отличаются. Метод осаждения определяет свойства конечного покрытия.

Как работает CVD: химическая реакция в газовой фазе

CVD — это химический процесс. Газообразные молекулы, известные как прекурсоры, вводятся в реакционную камеру, где они разлагаются и реагируют с поверхностью подложки при высоких температурах.

Эта реакция образует новый, твердый слой материала непосредственно на подложке. Поскольку весь компонент погружен в реактивный газ, осаждение происходит на всех открытых поверхностях одновременно.

Как работает PVD: физический процесс прямого обзора

PVD — это физический процесс, по сути, «распылительное покрытие» на атомном уровне. Твердый исходный материал испаряется в плазму атомов или молекул внутри вакуумной камеры.

Затем электрическое поле ускоряет эти частицы, заставляя их двигаться по прямой линии и ударяться о подложку, где они конденсируются, образуя покрытие. Любая область, не находящаяся в прямой видимости источника, не будет эффективно покрыта.

Ключевые преимущества CVD

Химическая, ненаправленная природа CVD дает ему несколько явных преимуществ в конкретных сценариях.

Превосходная конформность и однородность

Это самое значительное преимущество CVD. Поскольку осаждение обусловлено химической реакцией в газовой среде, оно не ограничено прямым обзором.

Это позволяет CVD наносить равномерное покрытие на детали со сложной геометрией, глубокими отверстиями, острыми углами и внутренними полостями. PVD испытывает трудности с этими применениями, часто приводя к тонким или отсутствующим покрытиям в «затененных» областях.

Большая гибкость материалов и состава

CVD может использовать любой элемент, который может быть получен в виде летучего химического соединения. Это открывает более широкий спектр потенциальных материалов для покрытия по сравнению с PVD, который ограничен материалами, которые могут быть эффективно испарены или распылены из твердой мишени.

Кроме того, CVD позволяет совместное осаждение различных материалов путем простого смешивания газов-прекурсоров, что позволяет создавать композитные или градиентные покрытия с уникальными свойствами.

Понимание компромиссов

Выбор CVD из-за его преимуществ означает принятие присущих ему компромиссов. Во многих случаях PVD является более практичным и эффективным выбором.

Критический фактор температуры

CVD — это высокотемпературный процесс, обычно работающий при температуре от 450°C до 1050°C. Это экстремальное тепло необходимо для протекания химических реакций.

Этот температурный диапазон делает CVD непригодным для многих термочувствительных материалов, таких как закаленные стали, алюминиевые сплавы или пластмассы, которые будут повреждены или деформированы. PVD работает при гораздо более низких температурах (обычно от 250°C до 450°C), что делает его совместимым с гораздо более широким спектром подложек.

Обработка поверхности и постобработка

PVD-покрытия известны тем, что с высокой точностью воспроизводят исходную поверхность подложки. Полированная деталь останется полированной после PVD-покрытия.

CVD, однако, обычно приводит к матовой или кристаллической поверхности из-за механизма роста. Достижение гладкой, полированной поверхности на детали с CVD-покрытием часто требует дорогостоящей и трудоемкой постобработки.

Безопасность и обращение с материалами

Газы-прекурсоры, используемые во многих процессах CVD, могут быть токсичными, коррозионными или даже пирофорными (самовоспламеняющимися на воздухе).

Это создает значительные проблемы безопасности, хранения и обращения, которые, как правило, менее серьезны в процессах PVD, которые в основном работают с инертными твердыми материалами в вакууме.

Правильный выбор для вашего применения

Решение должно быть обусловлено конкретными требованиями к вашему компоненту и его предполагаемой функции.

- Если ваша основная задача — покрытие сложных геометрий или внутренних поверхностей: возможность CVD без прямого обзора делает его окончательным выбором.

- Если вы работаете с термочувствительными подложками: более низкая температура процесса PVD почти всегда является необходимым выбором.

- Если сохранение исходной поверхности имеет решающее значение для функции или эстетики: PVD является предпочтительным методом, чтобы избежать постобработки.

- Если вам требуется толстое, высокочистое покрытие на прочной подложке, способной выдерживать высокую температуру: CVD может быть высокоэффективным и экономичным решением.

В конечном итоге, выбор правильной технологии нанесения покрытия требует четкого понимания вашей инженерной цели и связанных с ней ограничений материала.

Сводная таблица:

| Характеристика | CVD (химическое осаждение из газовой фазы) | PVD (физическое осаждение из газовой фазы) |

|---|---|---|

| Однородность покрытия | Отличная конформность на сложных формах | Ограничено прямой видимостью, неравномерно на сложных деталях |

| Температура процесса | Высокая (450°C - 1050°C) | Ниже (250°C - 450°C) |

| Гибкость материала | Высокая (широкий спектр прекурсоров) | Ограниченная (материалы твердых мишеней) |

| Поверхность | Обычно матовая/кристаллическая | Повторяет поверхность подложки |

| Лучше всего подходит для | Сложные геометрии, внутренние поверхности | Термочувствительные подложки, тонкие покрытия |

Трудности с выбором правильной технологии нанесения покрытия для ваших компонентов?

В KINTEK мы специализируемся на помощи лабораториям и производителям в выборе оптимального решения для нанесения покрытий для их конкретных потребностей. Независимо от того, работаете ли вы со сложными деталями, требующими превосходной конформности CVD, или с термочувствительными материалами, нуждающимися в щадящем процессе PVD, наш опыт гарантирует, что вы получите правильное оборудование и расходные материалы для вашего применения.

Позвольте нам помочь вам:

- Оптимизировать процесс нанесения покрытия для повышения производительности и эффективности

- Выбрать правильное оборудование для ваших конкретных требований к подложке и геометрии

- Получить доступ к высококачественным расходным материалам и постоянной технической поддержке

Свяжитесь с нашими экспертами по покрытиям сегодня для индивидуальной консультации и узнайте, как решения KINTEK для лабораторного оборудования могут улучшить результаты ваших исследований или производства.

Свяжитесь с нашей командой прямо сейчас →

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок