По сути, напыляемая пленка — это ультратонкий слой материала, нанесенный на поверхность атом за атомом с использованием высокоточного физического процесса, называемого напылением. Этот метод, являющийся формой физического осаждения из паровой фазы (PVD), включает выброс атомов из исходного материала («мишени») путем бомбардировки его заряженными ионами внутри вакуума. Эти выброшенные атомы затем перемещаются и конденсируются на вторичном объекте («подложке»), образуя высокооднородную и прочную пленку.

Напыление — это не просто создание тонкого покрытия; это конструирование поверхности на атомарном уровне. Этот процесс обеспечивает исключительный контроль над толщиной, чистотой и адгезией пленки, что делает его незаменимым для высокопроизводительных применений, таких как полупроводники и передовая оптика.

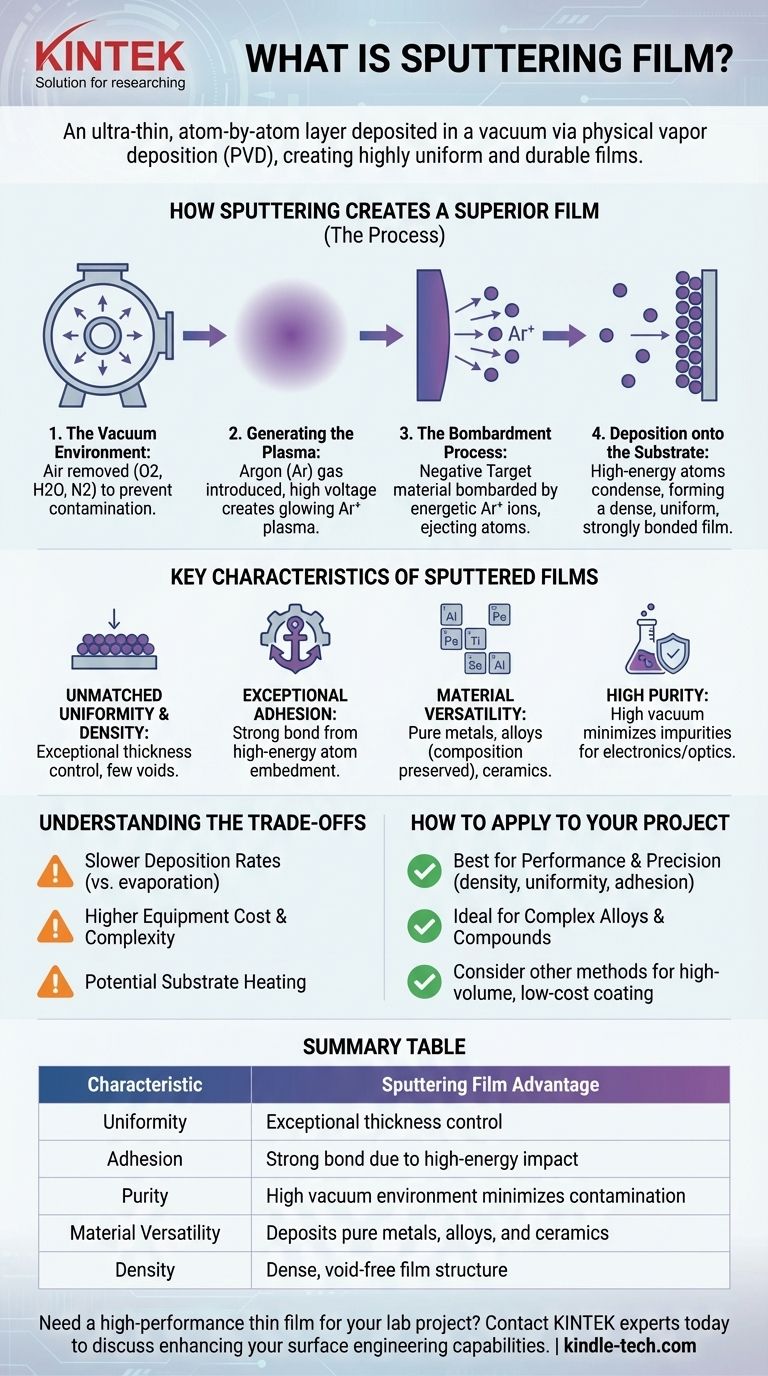

Как напыление создает превосходную пленку

Чтобы понять уникальные качества напыленной пленки, необходимо сначала понять механику процесса. Это строго контролируемая последовательность, происходящая в вакууме.

Вакуумная среда

Сначала подложка и материал мишени помещаются в вакуумную камеру. Воздух откачивается для удаления примесей, таких как кислород, водяной пар и азот, которые в противном случае могли бы загрязнить пленку и ухудшить ее характеристики.

Генерация плазмы

Затем в камеру вводится небольшое количество инертного газа, обычно аргона. Прикладывается высокое напряжение, которое отрывает электроны от атомов аргона. Это создает светящееся, заряженное состояние материи, известное как плазма, состоящее из положительных ионов аргона и свободных электронов.

Процесс бомбардировки

Материалу мишени придается отрицательный электрический заряд. Это заставляет положительные ионы аргона из плазмы стремительно ускоряться к мишени. Когда эти высокоэнергетические ионы ударяются о мишень, они передают свой импульс, физически выбивая или «распыляя» атомы из материала мишени.

Осаждение на подложку

Эти выброшенные атомы движутся по прямым линиям через вакуум и ударяются о подложку. Поскольку эти атомы прибывают со значительной кинетической энергией, они образуют очень плотную, однородную и прочно связанную пленку по мере накопления на поверхности подложки.

Ключевые характеристики напыленных пленок

Процесс напыления придает получаемой пленке особые преимущества, поэтому он выбирается для требовательных технических применений.

Непревзойденная однородность и плотность

Контролируемое осаждение по прямой видимости приводит к получению пленок с исключительной однородностью толщины по всей подложке. Энергия прибывающих атомов также обеспечивает их плотную упаковку, создавая плотную пленку с небольшим количеством пустот или дефектов.

Исключительная адгезия

Высокая кинетическая энергия распыленных атомов помогает им физически внедряться в самый верхний слой подложки. Это создает гораздо более прочную связь (адгезию) между пленкой и подложкой по сравнению с низкоэнергетическими процессами, такими как термическое испарение.

Универсальность материалов

Напыление позволяет наносить широкий спектр материалов, включая чистые металлы, сложные сплавы и даже изолирующие керамические соединения. Для сплавов этот процесс отлично сохраняет исходный состав от мишени до пленки.

Высокая чистота

Поскольку весь процесс происходит в глубоком вакууме, получаемая пленка исключительно чиста. Это критическое требование для применений в электронике и оптике, где даже мельчайшие примеси могут ухудшить производительность.

Понимание компромиссов

Несмотря на свои преимущества, напыление подходит не для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Более низкие скорости осаждения

По сравнению с другими методами, такими как термическое испарение, напыление, как правило, является более медленным процессом. Скорость выброса материала из мишени ниже, что может повлиять на производительность при крупносерийном производстве.

Более высокая стоимость и сложность оборудования

Системы напыления — это сложные машины. Необходимость в высоковакуумных камерах, точных системах подачи газа и специализированных высоковольтных источниках питания делает оборудование более дорогим и сложным в эксплуатации и обслуживании.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами может передавать значительное количество тепла подложке. Для термочувствительных подложек, таких как некоторые пластмассы или биологические материалы, это может быть серьезной проблемой, требующей активного охлаждения или альтернативных методов осаждения.

Как применить это к вашему проекту

Выбор метода осаждения полностью зависит от ваших технических требований и бюджетных ограничений.

- Если ваш основной акцент делается на производительности и точности: Напыление — лучший выбор, когда плотность, однородность, чистота и адгезия пленки имеют решающее значение для правильной работы вашего устройства.

- Если ваш основной акцент делается на крупносерийном, недорогом покрытии: Более простые и быстрые методы, такие как термическое испарение, могут быть более экономичными для применений, где максимальное качество пленки менее критично.

- Если вы работаете со сложными сплавами или соединениями: Напыление отлично справляется с поддержанием правильного соотношения элементов от исходной мишени до конечной пленки, что является сложной задачей для других методов.

В конечном итоге, понимание процесса напыления позволяет вам выбрать правильный инструмент для создания поверхностей со свойствами, которые просто невозможно получить иначе.

Сводная таблица:

| Характеристика | Преимущество напыляемой пленки |

|---|---|

| Однородность | Исключительный контроль толщины по всей подложке |

| Адгезия | Прочная связь благодаря высокоэнергетическому удару атомов |

| Чистота | Высокий вакуум минимизирует загрязнение |

| Универсальность материалов | Осаждает чистые металлы, сплавы и керамику |

| Плотность | Плотная, бездефектная структура пленки |

Нужна высокопроизводительная тонкая пленка для вашего лабораторного проекта?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для точного осаждения тонких пленок. Наши решения для напыления обеспечивают однородность, чистоту и адгезию, необходимые для передовых применений в полупроводниках, оптике и НИОКР.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши возможности в области поверхностной инженерии.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок