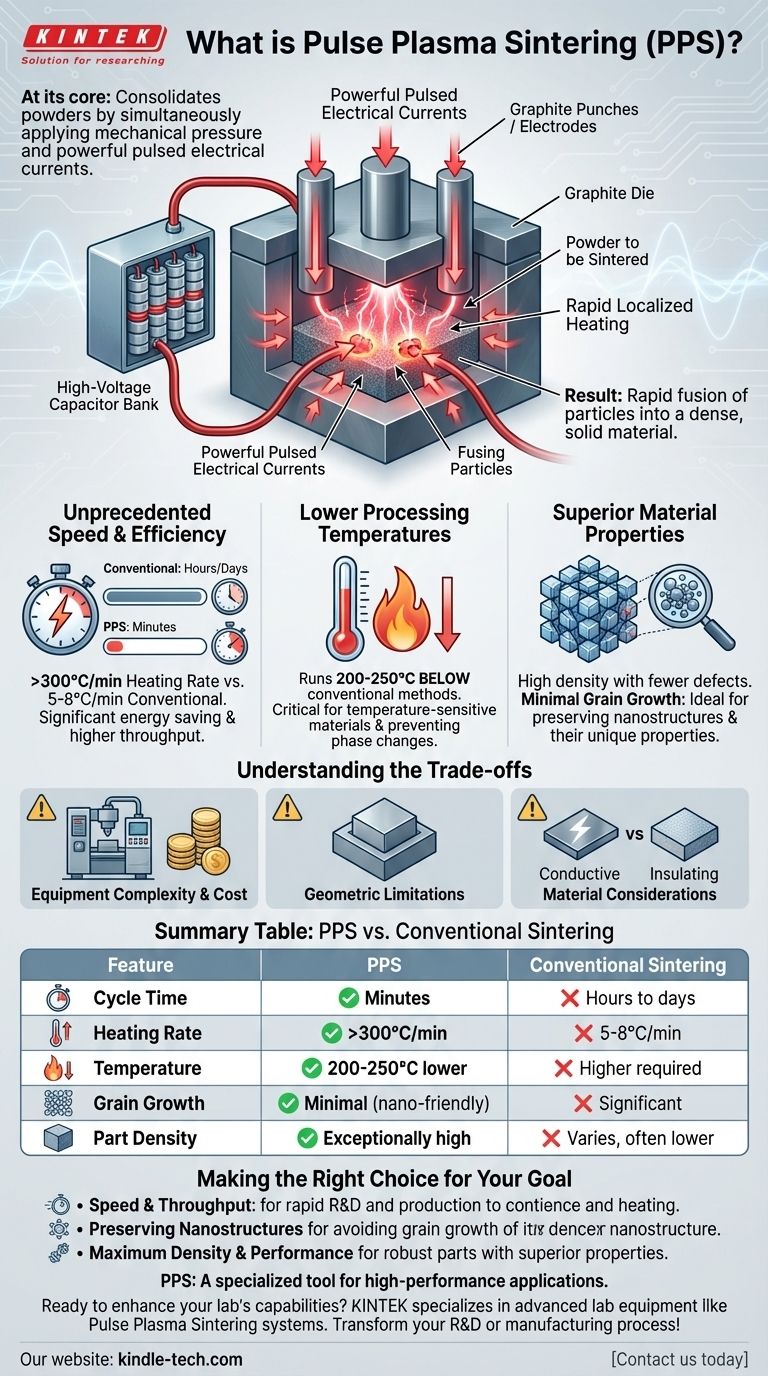

По своей сути, импульсно-плазменное спекание (ИПС) — это передовой производственный метод, который консолидирует порошки в плотный, твердый материал. Он работает путем одновременного применения механического давления и серии мощных, импульсных электрических токов. Эти импульсы тока, генерируемые разрядом высоковольтного конденсатора, проходят непосредственно через порошок и его оснастку, вызывая чрезвычайно быстрый и локализованный нагрев, который сплавляет частицы вместе.

Главное преимущество ИПС и аналогичных методов, таких как искровое плазменное спекание (ИПС), заключается в значительном сокращении времени и температуры обработки. Это позволяет создавать высокоплотные материалы с превосходными свойствами, особенно для передовых и наноразмерных порошков, за долю времени, необходимого для обычных печей.

Как импульсно-плазменное спекание достигает своих результатов

Основной механизм

Материал для спекания в виде порошка помещается в графитовую матрицу. Затем он удерживается между двумя графитовыми пуансонами, которые также служат электродами.

Вся установка подвергается механическому давлению. Это первоначальное уплотнение обеспечивает хороший контакт между частицами, что критически важно для следующего шага.

Роль импульсного электрического тока

Вместо медленного нагрева материала снаружи внутрь, как в традиционной печи, ИПС использует высоковольтный конденсатор для подачи мощных импульсов электрического тока непосредственно через пуансоны и порошок.

Этот прямой электрический нагрев невероятно эффективен и быстр, генерируя интенсивное тепло именно там, где это необходимо — в точках контакта между частицами порошка. Это создает локализованную плазму, очищает поверхности частиц и способствует быстрому связыванию.

Ключевые преимущества перед обычным спеканием

Беспрецедентная скорость и эффективность

Обычное спекание может занимать много часов или даже дней. ИПС может достичь полного уплотнения за считанные минуты.

Скорость нагрева на порядки выше (более 300°C/мин) по сравнению с медленным нарастанием температуры в стандартной печи (5-8°C/мин). Это приводит к значительному снижению энергопотребления и увеличению производительности.

Более низкие температуры обработки

Поскольку нагрев настолько эффективен и локализован, общий процесс может быть проведен при более низкой температуре, часто на 200-250°C ниже, чем требуется для обычных методов.

Это критическое преимущество при работе с материалами, чувствительными к высоким температурам или склонными к нежелательным фазовым превращениям.

Превосходные свойства материала

Сочетание давления и быстрого нагрева приводит к исключительно плотным структурам с меньшим количеством внутренних дефектов или пустот.

Что особенно важно, короткое время обработки предотвращает значительный рост зерен. Это делает ИПС идеальным методом для консолидации наноразмерных порошков при сохранении их уникальных наноразмерных свойств, что почти невозможно при медленных, высокотемпературных обычных процессах.

Понимание компромиссов

Сложность и стоимость оборудования

Системы ИПС гораздо сложнее, чем простые печи. Они требуют специализированных источников питания, высоковольтных конденсаторных батарей и прочных прессовых рам, что приводит к более высоким первоначальным капитальным затратам.

Геометрические ограничения

Хотя этот метод более гибок, чем некоторые методы прессования, использование жесткой матрицы и пуансона накладывает ограничения на формы и размеры деталей, которые могут быть произведены. Он не так гибок для сложных геометрий, как, например, горячее изостатическое прессование (ГИП).

Материальные соображения

Процесс лучше всего работает с материалами, которые хотя бы в некоторой степени электропроводны. Хотя графитовая оснастка помогает распределять ток, высокоизолирующие керамические порошки могут быть более сложными в эффективной обработке и могут потребовать специализированных конструкций матриц.

Правильный выбор для вашей цели

ИПС не является универсальной заменой для всех видов спекания, а специализированным инструментом для высокопроизводительных применений.

- Если ваш основной акцент делается на скорость и производительность: Минутные циклы ИПС предлагают беспрецедентное преимущество для быстрых исследований и разработок и эффективного производства.

- Если ваш основной акцент делается на сохранение наноструктур: ИПС является одним из лучших доступных методов, так как его низкая температура и короткая продолжительность предотвращают рост зерен, который является проблемой для обычных методов.

- Если ваш основной акцент делается на максимальную плотность и производительность: Одновременное применение давления и прямого нагрева создает плотные, прочные детали с минимальными дефектами, что приводит к превосходным механическим свойствам.

В конечном итоге, импульсно-плазменное спекание позволяет инженерам и ученым создавать передовые материалы, которые прочнее, плотнее и производятся гораздо эффективнее, чем это возможно традиционными методами.

Сводная таблица:

| Характеристика | Импульсно-плазменное спекание (ИПС) | Обычное спекание |

|---|---|---|

| Время цикла | Минуты | Часы до дней |

| Скорость нагрева | >300°C/мин | 5-8°C/мин |

| Температура | На 200-250°C ниже | Требуются более высокие температуры |

| Рост зерна | Минимальный (идеально для наноструктур) | Значительный |

| Плотность детали | Исключительно высокая | Варьируется, часто ниже |

Готовы расширить возможности вашей лаборатории по синтезу материалов? KINTEK специализируется на передовом лабораторном оборудовании, таком как системы импульсно-плазменного спекания, разработанные для исследователей и инженеров, которым требуется быстрая, высокоплотная консолидация материалов при сохранении наноразмерных свойств. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производительность, наши решения обеспечивают превосходную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как ИПС может преобразить ваши исследования и разработки или производственный процесс!

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Настольный быстрый лабораторный автоклав-стерилизатор 35л 50л 90л для лабораторного использования

- Трехмерный электромагнитный просеивающий прибор

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Лабораторный стерилизатор Автоклав с пульсирующим вакуумом Настольный паровой стерилизатор

Люди также спрашивают

- Что такое экструзия с раздувом пленки? Руководство по двухосной ориентации и более прочным пластиковым пленкам

- Каковы преимущества экструзии с раздувом пленки? Повысьте эффективность производства вашей пленки

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое процесс двойной экструзии? Создание интегрированных многокомпонентных изделий

- Что такое процесс каландрирования? Руководство по крупносерийному производству пластиковой пленки