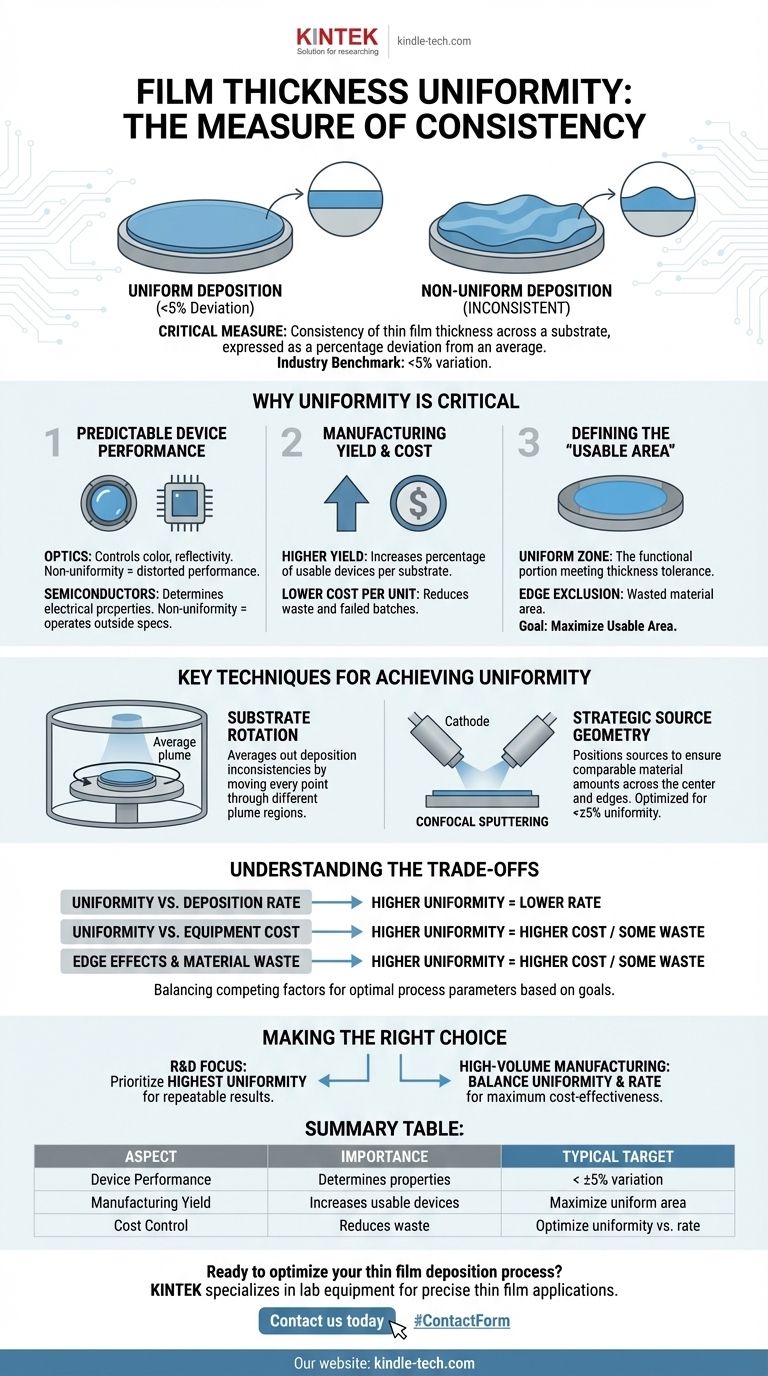

По своей сути, однородность толщины пленки — это критически важная мера того, насколько постоянна толщина нанесенной тонкой пленки по всей поверхности подложки. Эта согласованность не является абсолютной; она обычно выражается в виде процентного отклонения от средней толщины. Например, общий отраслевой ориентир для «однородной области» — это область, в которой толщина пленки отклоняется менее чем на 5% от среднего значения в этой конкретной зоне.

Однородность толщины пленки — это не просто геометрическое свойство; это прямой предиктор функциональной производительности устройства и выхода годной продукции. Цель состоит в том, чтобы контролировать процесс нанесения покрытия таким образом, чтобы каждая критическая область подложки получала почти одинаковое количество материала, обеспечивая предсказуемые и надежные результаты.

Почему однородность является критически важным показателем

Достижение определенной толщины — это только половина дела. Обеспечение постоянства этой толщины по всей функциональной области подложки определяет успех или неудачу во многих приложениях.

Предсказуемая работа устройства

Небольшие изменения в толщине могут вызвать значительные изменения в физических свойствах материала.

В оптике толщина пленки напрямую контролирует такие свойства, как цвет, отражательная способность и антибликовое покрытие. Неоднородное покрытие на линзе приведет к искажению оптических характеристик.

В полупроводниках толщина слоев оксида затвора, проводников и диэлектриков определяет электрические характеристики, такие как емкость и сопротивление. Неоднородность приводит к тому, что устройства работают за пределами требуемых спецификаций.

Выход годной продукции и стоимость производства

Каждая подложка, не соответствующая стандартам однородности толщины, — это потеря времени, материалов и денег.

Высокая однородность напрямую приводит к высокому выходу годной продукции — проценту пригодных устройств, произведенных из одной подложки или партии. Увеличение однородности с 90% до 95% по всей подложке может означать значительное увеличение количества работоспособных чипов или компонентов, что резко снижает стоимость единицы продукции.

Определение «пригодной области»

«Однородная область» — это часть подложки, где пленка соответствует требуемому допуску по толщине.

На практике это единственная часть подложки, которую можно использовать для изготовления функциональных устройств. Цель инженерии процессов — максимизировать эту пригодную область, приближая однородную зону как можно ближе к физическому краю подложки.

Ключевые методы достижения однородности

Инженеры используют несколько хорошо зарекомендовавших себя методов для контроля процесса нанесения покрытия и создания высокооднородных пленок. Эти методы предназначены для усреднения естественных несоответствий источника нанесения.

Вращение подложки

Это самый распространенный и эффективный метод улучшения однородности. Вращая подложку во время нанесения покрытия, вы гарантируете, что каждая точка на ее поверхности проходит через разные области потока наносимого материала.

Это движение усредняет любые «горячие точки» или области с меньшим потоком от источника, что приводит к гораздо более равномерному покрытию, чем было бы возможно со статичной подложкой.

Стратегическая геометрия источника

Положение источника нанесения относительно подложки имеет решающее значение. В таких процессах, как конфокальное распыление, катоды намеренно наклоняются под углом.

Это, в сочетании с вращением подложки, гарантирует, что и центр, и внешние края подложки получают сопоставимое количество нанесенного материала в ходе процесса. Точный угол наклона и расстояние от мишени до подложки тщательно оптимизируются для достижения однородности, часто лучше, чем ±5%.

Понимание компромиссов

Стремление к идеальной однородности часто сопряжено с балансированием конкурирующих факторов. Не существует единственной «лучшей» настройки для всех приложений; существуют только оптимальные решения для конкретных целей.

Однородность против скорости нанесения

Методы, улучшающие однородность, такие как увеличение расстояния между источником и подложкой, часто снижают скорость нанесения. Это означает, что процесс занимает больше времени, снижая пропускную способность. Ключевая инженерная задача — найти золотую середину, которая обеспечивает приемлемую однородность, не делая время процесса непомерно долгим.

Однородность против стоимости оборудования

Достижение самого высокого уровня однородности требует сложного оборудования. Системы с планетарным вращением, несколькими источниками или сложным формированием магнитного поля значительно дороже в покупке и обслуживании, чем более простые статические системы. Требуемый уровень однородности должен оправдывать капиталовложения.

Крайние эффекты и отходы материала

Достичь идеальной однородности до самого физического края подложки практически невозможно. Эта зона «исключения края» приводит к некоторой потере материала и непригодной площади подложки. Минимизация этого эффекта является постоянной задачей, но ее редко удается полностью устранить.

Сделайте правильный выбор для вашего процесса

Ваш подход к однородности толщины пленки должен определяться вашей конечной целью. То, что вы ставите в приоритет — абсолютную точность или производственную эффективность, — определит ваши оптимальные параметры процесса.

- Если ваш основной фокус — исследования и разработки: Приоритетом должно быть достижение максимально возможной однородности, чтобы гарантировать повторяемость ваших экспериментальных результатов и то, что изменяющейся переменной являются только свойства материала.

- Если ваш основной фокус — крупносерийное производство: Стремитесь к наиболее экономически эффективному балансу между однородностью (для максимизации выхода годных устройств) и скоростью нанесения (для максимизации пропускной способности).

В конечном счете, овладение однородностью толщины пленки — это прямой контроль над качеством и производительностью вашего конечного продукта.

Сводная таблица:

| Аспект | Важность | Типовая цель |

|---|---|---|

| Производительность устройства | Определяет электрические/оптические свойства | < ±5% отклонение |

| Выход годной продукции | Увеличивает количество пригодных устройств на подложку | Максимизировать однородную область |

| Контроль затрат | Сокращает отходы материала и неудачные партии | Оптимизировать однородность по сравнению со скоростью |

Готовы оптимизировать процесс нанесения тонких пленок? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Наш опыт помогает лабораториям достигать превосходной однородности толщины пленки, обеспечивая предсказуемую работу устройств и более высокий выход годной продукции. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность ваших исследований или производства!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лабораторные сита и просеивающие машины

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров