По своей сути, реактивное распыление постоянным током (DC reactive sputtering) — это метод вакуумного напыления, используемый для создания очень тонких пленок из составных материалов. В отличие от стандартного распыления, при котором осаждается чистый материал, этот метод вводит реактивный газ (например, кислород или азот) в процесс. Этот газ химически реагирует с распыленными атомами металла, образуя новый составной материал, такой как оксид или нитрид, непосредственно на поверхности подложки.

Основная цель реактивного распыления постоянным током состоит не просто в перемещении материала от источника к подложке, а в синтезе совершенно нового составного материала с определенными желаемыми свойствами — такими как электрическое сопротивление или оптическая прозрачность — в виде высококачественной тонкой пленки.

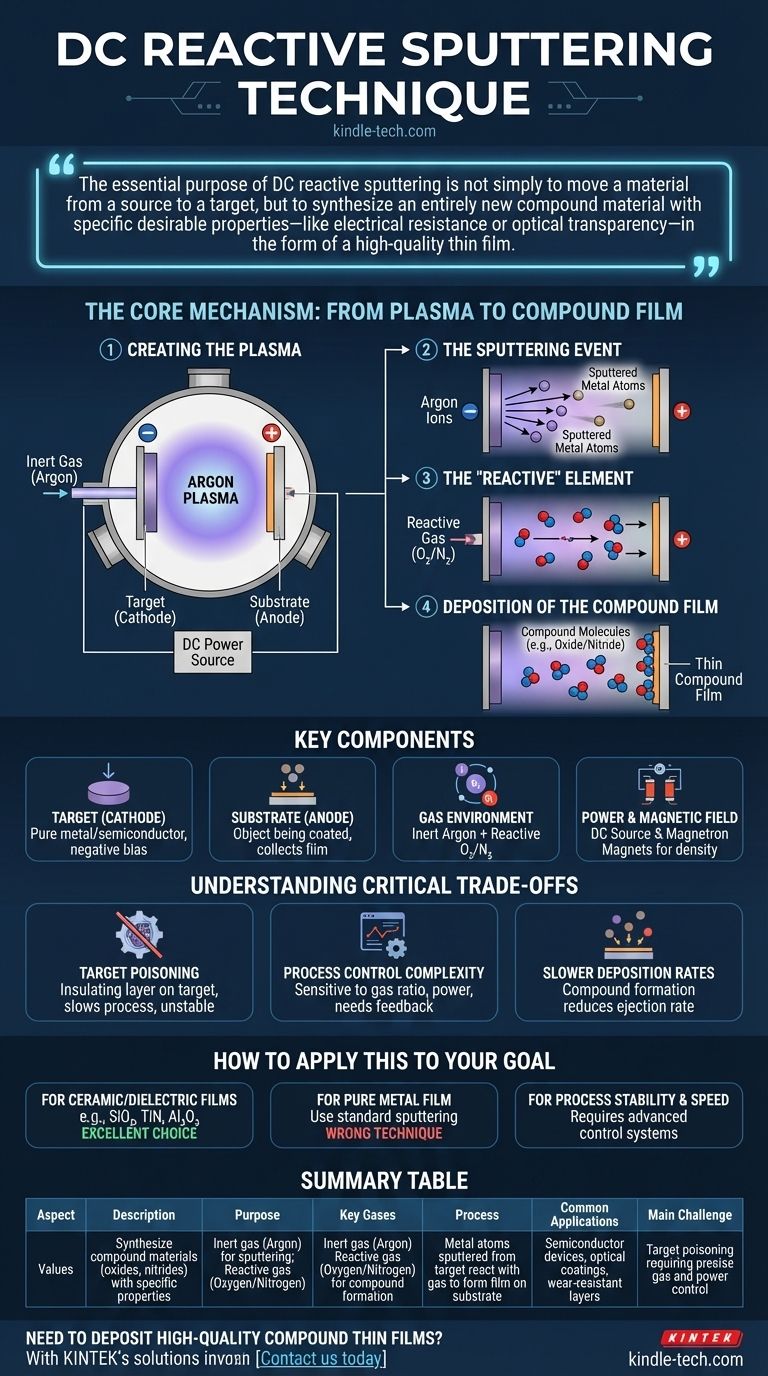

Основной механизм: от плазмы к составной пленке

Чтобы понять реактивное распыление, лучше всего разбить его на последовательность событий, происходящих внутри вакуумной камеры. Каждый шаг основывается на предыдущем для создания конечной составной пленки.

Шаг 1: Создание плазмы

Процесс начинается с размещения подложки (объекта, который будет покрыт) и мишени (исходного материала, такого как чистый кремний или титан) в вакуумной камере. Затем камера заполняется небольшим количеством инертного газа, почти всегда аргона. Прикладывается сильное постоянное напряжение, делая мишень отрицательным катодом, а держатель подложки — положительным анодом. Это высокое напряжение отрывает электроны от атомов аргона, создавая светящийся ионизированный газ, известный как плазма.

Шаг 2: Событие распыления

Положительно заряженные ионы аргона в плазме мощно ускоряются к отрицательно заряженной мишени. Они бомбардируют поверхность мишени со значительной энергией. Это высокоэнергетическое воздействие физически выбивает, или «распыляет», отдельные атомы из материала мишени, выбрасывая их в вакуумную камеру.

Шаг 3: «Реактивный» элемент

Это определяющий шаг метода. Тщательно контролируемое количество реактивного газа, такого как кислород или азот, также вводится в камеру. Когда распыленные атомы металла движутся от мишени к подложке, они взаимодействуют и химически связываются с этими молекулами реактивного газа.

Шаг 4: Осаждение составной пленки

Эта химическая реакция образует новую составную молекулу (например, нитрид титана или диоксид кремния). Эти вновь образованные молекулы продолжают свой путь к подложке, где они оседают и конденсируются. Со временем этот процесс создает тонкий, однородный и плотный слой составной пленки на поверхности подложки.

Ключевые компоненты системы реактивного распыления

Каждая система реактивного распыления постоянным током опирается на несколько критически важных компонентов, работающих согласованно для достижения стабильного и воспроизводимого процесса.

Мишень (катод)

Это источник основного материала, изготовленный из чистого металла или полупроводника (например, тантала, алюминия, кремния). Он имеет отрицательный потенциал для притяжения положительных ионов из плазмы.

Подложка (анод)

Это объект, который покрывается, например, кремниевая пластина, стеклянная пластина или оптический компонент. Обычно он помещается на заземленный анод, где собирает вновь образованный составной материал.

Газовая среда

Система использует два типа газа. Инертный газ (аргон) является основным движущим фактором процесса распыления, создавая плазму и бомбардируя мишень. Реактивный газ (кислород, азот) является активным ингредиентом, который создает конечный составной материал.

Мощность и магнитное поле

Источник питания постоянного тока обеспечивает стабильное напряжение, необходимое для создания и поддержания плазмы. Большинство современных систем являются «магнетронными» системами, которые используют сильные магниты за мишенью. Эти магниты удерживают электроны вблизи поверхности мишени, значительно увеличивая плотность плазмы и позволяя процессу работать при более низких давлениях и более высоких скоростях.

Понимание критических компромиссов

Хотя реактивное распыление постоянным током является мощным методом, это сложный процесс с присущими ему проблемами, требующими тщательного управления.

Отравление мишени

Наиболее распространенная проблема — отравление мишени. Это происходит, когда реактивный газ реагирует не только с распыленными атомами, но и с поверхностью самой мишени. Это образует изолирующий слой на мишени, который может значительно замедлить скорость распыления, вызвать электрические дуги и сделать процесс крайне нестабильным.

Сложность управления процессом

Свойства конечной пленки чрезвычайно чувствительны к точному соотношению инертного газа, реактивного газа и мощности распыления. Достижение желаемого химического состава (стехиометрии) требует сложных систем обратной связи для поддержания стабильного баланса между скоростью распыления металла и доступностью реактивного газа.

Более низкие скорости осаждения

Как правило, реактивное распыление медленнее, чем распыление чистой металлической мишени. Образование соединения на поверхности мишени, даже в контролируемом состоянии, может уменьшить количество атомов, выбиваемых на каждый входящий ион, увеличивая время процесса.

Как применить это к вашей цели

Выбор метода осаждения полностью зависит от материала, который вам необходимо создать.

- Если ваша основная цель — создание высококачественных керамических или диэлектрических пленок: Реактивное распыление постоянным током — отличный выбор. Оно широко используется для производства пленок, таких как диоксид кремния (SiO₂), нитрид титана (TiN) и оксид алюминия (Al₂O₃) для полупроводниковых и оптических применений.

- Если ваша основная цель — осаждение пленки чистого металла: Это неправильный метод. Вам следует использовать стандартное (нереактивное) распыление постоянным или высокочастотным током только с инертным газом, таким как аргон.

- Если ваша основная цель — стабильность и скорость процесса: Вам необходимо инвестировать в передовые системы управления процессом, такие как оптический эмиссионный мониторинг или обратная связь по импедансу плазмы, для управления потоком реактивного газа и предотвращения отравления мишени.

В конечном итоге, реактивное распыление постоянным током предлагает мощный метод для создания высокопроизводительных составных материалов непосредственно на поверхности, атом за атомом.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Назначение | Синтез составных материалов (оксидов, нитридов) с заданными свойствами |

| Ключевые газы | Инертный газ (аргон) для распыления; Реактивный газ (кислород/азот) для образования соединения |

| Процесс | Атомы металла, распыленные из мишени, реагируют с газом, образуя пленку на подложке |

| Типичные применения | Полупроводниковые приборы, оптические покрытия, износостойкие слои |

| Основная проблема | Отравление мишени, требующее точного контроля газа и мощности |

Нужно осадить высококачественные составные тонкие пленки для ваших исследований или производства? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные решения для распыления в полупроводниковой, оптической и материаловедческой отраслях. Наши эксперты помогут вам выбрать подходящую систему для достижения точных свойств пленки и стабильного управления процессом. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к покрытию!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторные алмазные материалы с легированием бором методом CVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов