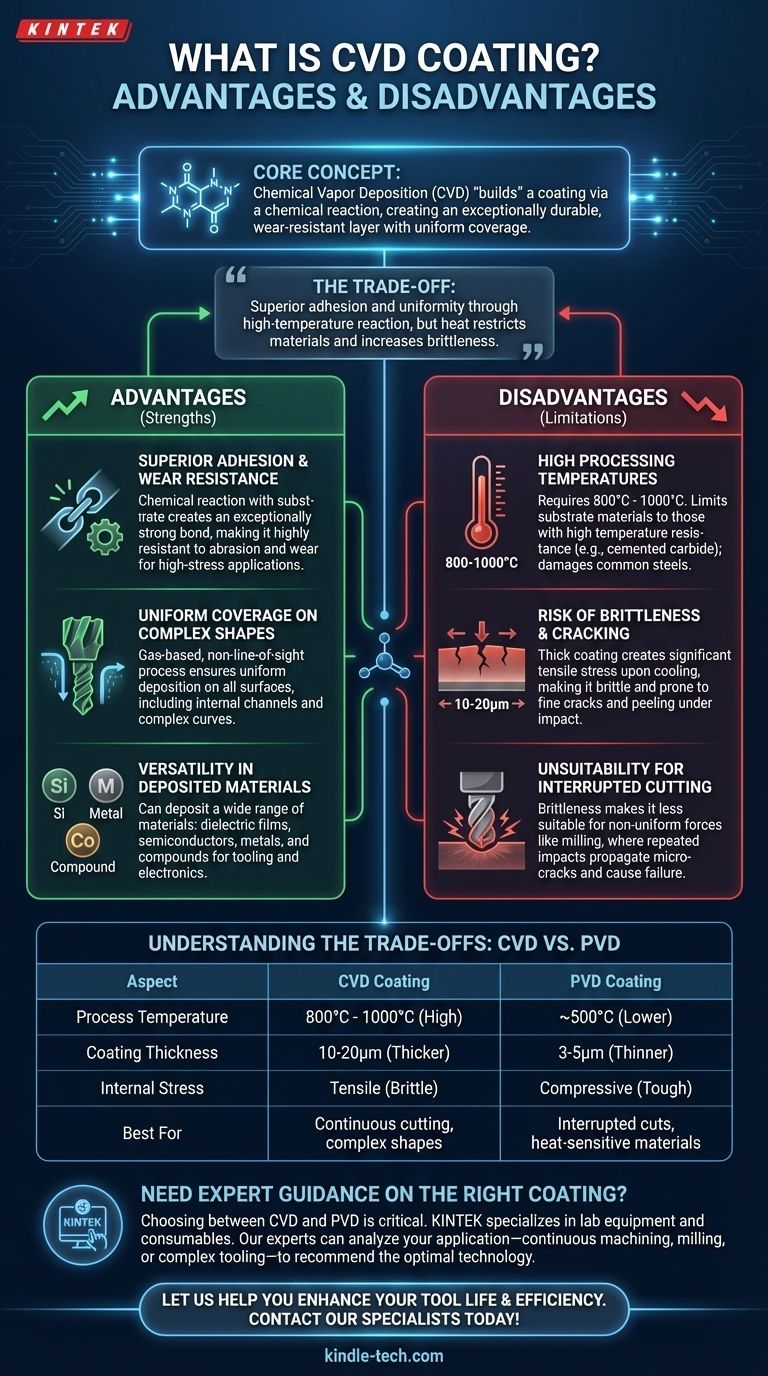

По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс «наращивания» покрытия непосредственно на поверхность посредством химической реакции. Его основное преимущество заключается в создании исключительно прочного, износостойкого слоя с равномерным покрытием, даже на сложных формах. Однако его главный недостаток проистекает из очень высоких температур, необходимых для процесса, что может сделать конечную покрытую деталь более хрупкой и ограничивает типы материалов, к которым его можно применять.

Центральный компромисс CVD прост: он обеспечивает превосходную адгезию и однородность покрытия за счет высокотемпературной химической реакции, но это же тепло ограничивает его использование субстратами, которые могут его выдерживать, и может вызывать напряжения, делающие покрытие хрупким.

Основные преимущества CVD-покрытия

Сильные стороны процесса CVD напрямую связаны с использованием химической реакции для послойного формирования покрытия.

Превосходная адгезия и износостойкость

Поскольку процесс CVD формирует покрытие посредством химической реакции с подложкой, связь исключительно прочна. Это приводит к превосходной адгезии по сравнению со многими другими методами.

Эта прочная связь способствует созданию покрытия, которое обладает высокой устойчивостью к истиранию и износу, что делает его идеальным для применений с высокими нагрузками.

Равномерное покрытие на сложных формах

CVD использует газы-прекурсоры, которые текут вокруг детали внутри реакционной камеры. Это не процесс «прямой видимости».

В результате покрытие может быть нанесено равномерно на все поверхности, включая внутренние каналы, сложные изгибы и инструменты неправильной формы, такие как сверла.

Универсальность осаждаемых материалов

Процесс CVD очень универсален и может использоваться для осаждения широкого спектра материалов.

Это включает диэлектрические пленки (например, диоксид кремния), полупроводниковые материалы, металлы и различные соединения, что делает его ценным как в производстве инструментов, так и в электронике.

Критические недостатки CVD-покрытия

Основные ограничения CVD являются прямым следствием интенсивного тепла, необходимого для инициирования химической реакции.

Высокие температуры обработки

CVD обычно требует очень высоких температур, часто от 800°C до 1000°C.

Это тепло ограничивает процесс субстратными материалами, которые обладают очень высокой термостойкостью, такими как цементированный карбид. Многие обычные стали и другие сплавы не могут быть покрыты без повреждения или потери закалки.

Риск хрупкости и растрескивания

Процесс CVD наносит относительно толстое покрытие, часто 10-20 мкм. По мере охлаждения детали от высокой температуры обработки этот толстый слой создает значительное растягивающее напряжение.

Это внутреннее напряжение похоже на туго натянутую кожу, делая покрытие хрупким. Оно может привести к образованию мелких трещин, которые могут распространяться и вызывать отслаивание или шелушение покрытия при внешнем ударе.

Непригодность для прерывистого резания

Хрупкость, вызванная растягивающим напряжением, делает инструменты с CVD-покрытием менее подходящими для применений с неравномерными силами, таких как фрезерование.

При прерывистом резании наконечник инструмента многократно подвергается ударам, что может легко распространить микротрещины в хрупком CVD-покрытии и привести к преждевременному выходу из строя.

Понимание компромиссов: CVD против PVD

Чтобы полностью понять ограничения CVD, полезно сравнить его с его основной альтернативой, физическим осаждением из газовой фазы (PVD).

Температура и выбор материала

Высокая температура CVD (800-1000°C) сильно ограничивает выбор базовых материалов, которые вы можете использовать.

PVD работает при гораздо более низких температурах (около 500°C), что делает его безопасным для гораздо более широкого спектра материалов, включая термочувствительные инструментальные стали.

Толщина покрытия и напряжение

CVD создает более толстое покрытие (10-20 мкм) с присущим растягивающим напряжением (разрывом), что увеличивает хрупкость.

PVD создает гораздо более тонкое покрытие (3-5 мкм) с благоприятным сжимающим напряжением (сжатием). Это сжимающее напряжение фактически помогает предотвратить образование и распространение трещин, делая инструменты с PVD более прочными и лучшими для прерывистого резания.

Острота лезвия и сила резания

Более толстое покрытие CVD может слегка закруглить острую кромку режущего инструмента.

Более тонкое покрытие PVD лучше сохраняет первоначальную остроту лезвия, что может снизить силы резания и тепловыделение во время работы.

Правильный выбор для вашего применения

Выбор технологии покрытия требует четкого понимания вашего материала и требований применения.

- Если ваша основная цель — максимальная износостойкость на термостойком материале: CVD часто является лучшим выбором благодаря своему толстому, хорошо прилегающему покрытию, идеально подходящему для непрерывных операций резания.

- Если вы покрываете термочувствительные материалы или нуждаетесь в прочности для прерывистого резания: PVD — очевидный выбор из-за более низкой температуры обработки и благоприятного сжимающего напряжения.

- Если вам нужно равномерно покрыть сложные внутренние геометрии: газовый процесс CVD, не требующий прямой видимости, обеспечивает более полное покрытие, чем стандартный PVD.

В конечном итоге, понимание этих фундаментальных компромиссов позволяет вам выбрать технологию покрытия, которая наилучшим образом соответствует вашим конкретным требованиям к производительности.

Сводная таблица:

| Аспект | CVD-покрытие | PVD-покрытие |

|---|---|---|

| Температура процесса | 800°C - 1000°C | ~500°C |

| Толщина покрытия | 10-20 мкм | 3-5 мкм |

| Внутреннее напряжение | Растягивающее (хрупкое) | Сжимающее (прочное) |

| Лучше всего подходит для | Непрерывное резание, сложные формы | Прерывистое резание, термочувствительные материалы |

Нужна экспертная консультация по выбору правильного покрытия для ваших инструментов?

Выбор между CVD и PVD имеет решающее значение для производительности и долговечности вашего инструмента. Высокотемпературный процесс CVD обеспечивает исключительную износостойкость и равномерное покрытие на сложных геометриях, но его присущая хрупкость может быть недостатком для прерывистого резания. Для применений, требующих прочности и совместимости с термочувствительными материалами, более низкая температура и сжимающее напряжение PVD превосходят.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и производственных предприятий. Наши эксперты могут помочь вам проанализировать ваше конкретное применение — будь то непрерывная обработка, фрезерование или покрытие сложных инструментов — чтобы рекомендовать оптимальную технологию покрытия.

Позвольте нам помочь вам увеличить срок службы ваших инструментов и эффективность обработки. Свяжитесь с нашими специалистами по покрытиям сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах