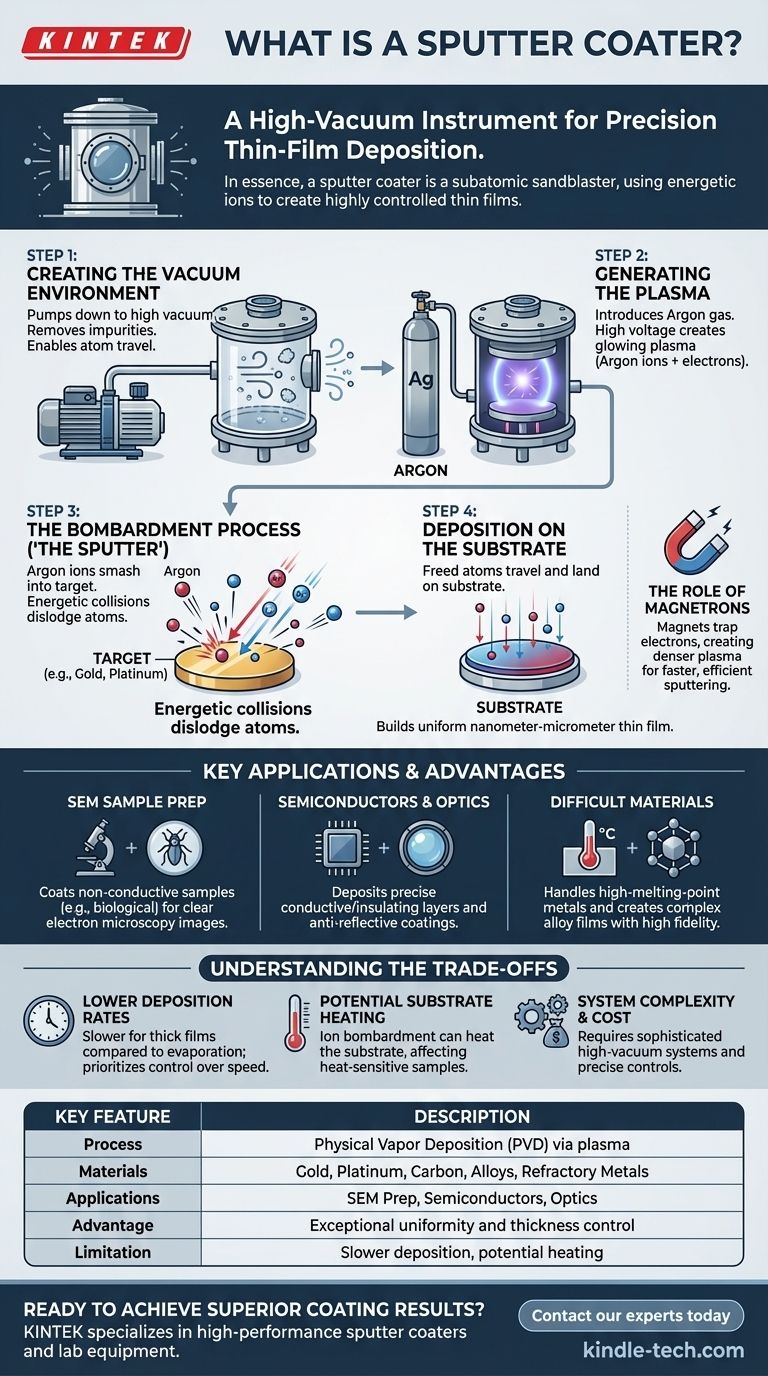

По сути, напылитель — это высоковакуумный прибор, используемый для осаждения исключительно тонкого, равномерного слоя материала на поверхность. Он работает не за счет химической реакции или плавления, а за счет физического процесса, при котором высокоэнергетические ионы бомбардируют исходный материал («мишень»), физически выбивая атомы, которые затем осаждаются на желаемый объект («подложку»).

Напылитель лучше всего понимать как субатомный пескоструйный аппарат. Он использует энергичные газовые ионы для точного выбивания атомов из исходного материала и осаждения их в виде высококонтролируемой тонкой пленки, что делает его незаменимым для применений, требующих прецизионных покрытий, от микроэлектроники до подготовки образцов для мощных микроскопов.

Как напыление обеспечивает прецизионное покрытие

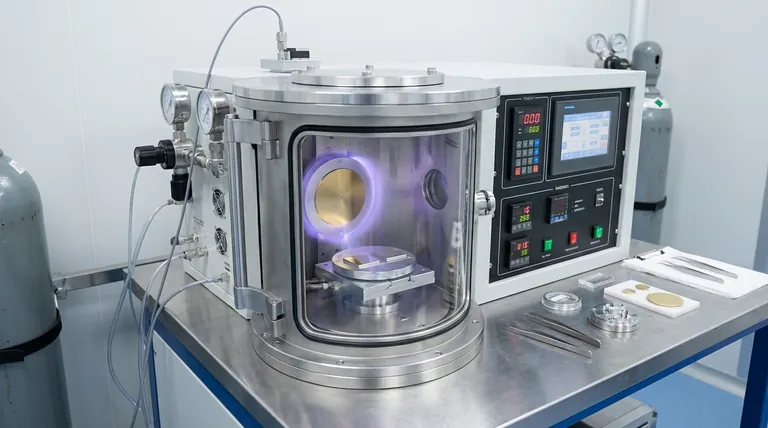

Весь процесс происходит в высоковакуумной камере, что критически важно для обеспечения чистоты и качества конечной пленки. Каждый шаг точно контролируется для достижения определенной толщины и морфологии.

Шаг 1: Создание вакуумной среды

Прежде чем начнется любое нанесение покрытия, камера откачивается до высокого вакуума. Это служит двум целям: удаляет атмосферные газы, которые могут загрязнить покрытие, и позволяет распыленным атомам перемещаться от мишени к подложке, не сталкиваясь с другими частицами.

Шаг 2: Генерация плазмы

Небольшое, контролируемое количество инертного газа, почти всегда аргона, вводится в камеру. Затем между материалом мишени (действующим как катод) и камерой подается высокое напряжение. Это электрическое поле заряжает газ аргон, отрывая электроны от атомов аргона и создавая светящуюся плазму — смесь положительно заряженных ионов аргона и свободных электронов.

Шаг 3: Процесс бомбардировки («Распыление»)

Положительно заряженные ионы аргона ускоряются электрическим полем и врезаются в отрицательно заряженный материал мишени (например, диск из золота, платины или углерода). Это энергичное столкновение обладает достаточной силой, чтобы выбить, или «распылить», отдельные атомы с поверхности мишени.

Шаг 4: Осаждение на подложку

Эти вновь освобожденные атомы из мишени движутся по прямым линиям через вакуум и оседают на поверхности образца, или подложки, которая расположена рядом. Атом за атомом они накапливаются, образуя чрезвычайно тонкую и однородную пленку толщиной от нескольких нанометров до нескольких микрометров.

Роль магнетронов

Многие современные системы представляют собой магнетронные напылители. Они используют мощные магниты за мишенью для улавливания электронов в магнитном поле вблизи поверхности мишени. Это значительно увеличивает вероятность столкновения электронов с атомами аргона, создавая более плотную плазму и ускоряя процесс распыления, делая его гораздо более эффективным.

Ключевые применения и преимущества

Напыление — это не просто один из многих методов осаждения; оно имеет специфические преимущества, которые делают его идеальным выбором для требовательных применений.

Подготовка образцов для электронной микроскопии

Одним из наиболее распространенных применений является подготовка непроводящих образцов (таких как насекомые, керамика или полимеры) для сканирующего электронного микроскопа (СЭМ). СЭМ требует, чтобы образец был электропроводящим. Напыление тонкого слоя металла, такого как золото или платина, предотвращает накопление заряда и позволяет получить четкое изображение с высоким разрешением.

Изготовление полупроводников и оптики

Этот процесс является краеугольным камнем полупроводниковой промышленности. Он используется для осаждения точных слоев проводящих или изолирующих материалов, необходимых для создания микросхем. Он также используется для нанесения антибликовых или отражающих покрытий на оптические линзы и другие устройства.

Работа со сложными материалами

Напыление превосходит другие методы, такие как простое термическое испарение, там, где они не справляются. Его можно использовать для осаждения материалов с чрезвычайно высокими температурами плавления (тугоплавкие металлы) и для создания пленок из сложных сплавов с сохранением их первоначального состава, поскольку мишень распыляется слой за слоем.

Понимание компромиссов

Хотя напыление является мощным методом, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Более низкие скорости осаждения

По сравнению с такими процессами, как термическое испарение, напыление может быть более медленным методом для наращивания толстых пленок. Его сила заключается в контроле и однородности, а не в скорости.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами (ионами аргона, электронами и распыленными атомами) передает энергию подложке, вызывая ее нагрев. Это может быть серьезной проблемой для термочувствительных подложек, таких как биологические образцы или некоторые полимеры.

Сложность и стоимость системы

Напылители — это сложные приборы, требующие высоковакуумной системы, высоковольтных источников питания и точных регуляторов расхода газа. Эта сложность приводит к более высокой начальной стоимости и затратам на обслуживание по сравнению с более простыми методами нанесения покрытий.

Как применить это к вашему проекту

Выбор метода осаждения полностью зависит от вашей конечной цели. Напыление — это инструмент для точности и контроля.

- Если ваша основная задача — подготовка непроводящих образцов для СЭМ: Напыление является стандартным методом в отрасли и правильным выбором для получения тонкого, однородного, проводящего покрытия.

- Если ваша основная задача — изготовление устройств со сложными тонкопленочными слоями: Напыление обеспечивает точный контроль толщины и точность материала, необходимые для полупроводников, датчиков и современной оптики.

- Если ваша основная задача — осаждение сплавов или тугоплавких металлов: Напыление часто является наиболее надежным, а иногда и единственным жизнеспособным методом физического осаждения из паровой фазы.

Понимая напыление как контролируемый процесс физической бомбардировки, вы можете эффективно использовать его возможности для создания высококачественных функциональных тонких пленок.

Сводная таблица:

| Ключевая особенность | Описание |

|---|---|

| Процесс | Физическое осаждение из паровой фазы (PVD) посредством плазменной бомбардировки |

| Типичные материалы покрытия | Золото, платина, углерод, сплавы, тугоплавкие металлы |

| Основные применения | Подготовка образцов для СЭМ, производство полупроводников, оптические покрытия |

| Ключевое преимущество | Исключительная однородность и контроль толщины и состава пленки |

| Основное ограничение | Более низкие скорости осаждения и потенциальный нагрев подложки |

Готовы достичь превосходных результатов покрытия?

KINTEK специализируется на высокопроизводительных напылителях и лабораторном оборудовании, разработанном для удовлетворения точных требований исследователей и инженеров. Независимо от того, готовите ли вы образцы для электронной микроскопии или разрабатываете тонкопленочные устройства следующего поколения, наши решения обеспечивают необходимую надежность и контроль.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология напыления может расширить возможности вашей лаборатории и ускорить успех вашего проекта.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия