По своей сути давление действует как ускоритель и уплотнитель в процессе спекания. Физически сжимая частицы материала вместе, внешнее давление резко увеличивает скорость устранения пустот и пор. Это позволяет создавать плотную, твердую деталь при более низких температурах и за меньшее время, чем при использовании только тепла.

В то время как тепло обеспечивает энергию для связи атомов, давление обеспечивает движущую силу, которая гарантирует, что частицы находятся в тесном контакте. Этот синергетический эффект является ключом к получению высокоэффективных материалов с минимальными дефектами.

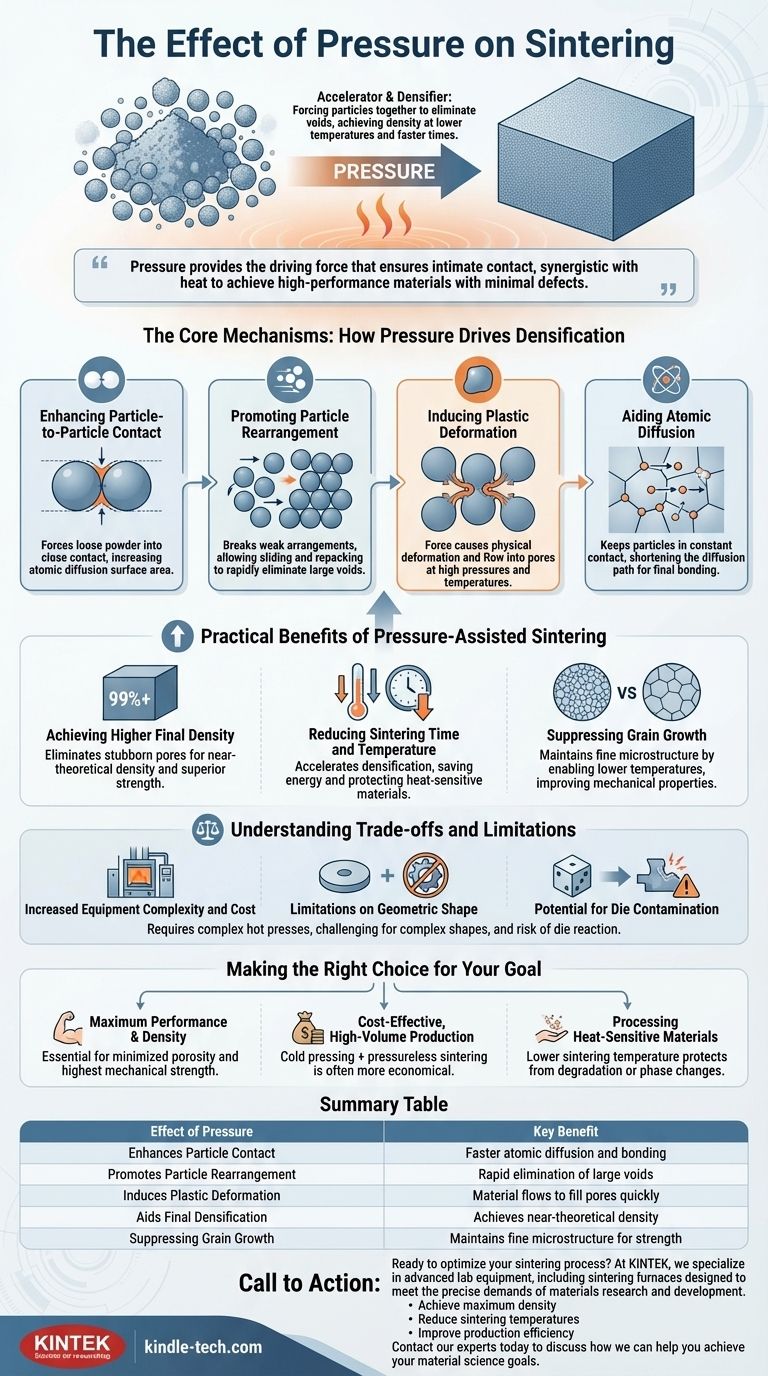

Основные механизмы: как давление способствует уплотнению

Чтобы понять влияние давления, полезно рассматривать его как силу, которая активно помогает теплу работать более эффективно. Оно достигает этого с помощью нескольких ключевых механизмов, которые происходят в процессе.

Улучшение контакта между частицами

Первым и наиболее очевидным эффектом давления является механический. Оно заставляет рыхлые частицы порошка вступать в тесный контакт, увеличивая площадь поверхности, на которой может происходить атомная связь, известная как атомная диффузия.

Без давления частицы соприкасаются лишь в нескольких небольших точках, что требует от атомов большего расстояния для устранения зазоров.

Содействие перегруппировке частиц

На начальных этапах давление разрушает слабые структуры и связи между частицами. Это позволяет частицам скользить и перестраиваться в гораздо более плотную конфигурацию еще до того, как начнется значительное связывание, что быстро устраняет крупные пустоты.

Индуцирование пластической деформации

При более высоких давлениях и температурах сила становится достаточной для физической деформации частиц в точках их контакта. Эта пластическая деформация заставляет материал заполнять окружающие поры, что является гораздо более быстрым механизмом уплотнения, чем полагаться исключительно на атомную диффузию.

Содействие атомной диффузии

В конечном счете, спекание завершается, когда атомы диффундируют через границы соседних частиц, эффективно стирая границу и объединяя их в одно зерно. Давление помогает этому процессу, поддерживая постоянный, тесный контакт между частицами, сокращая путь диффузии для перемещения атомов.

Практические преимущества спекания с помощью давления

Применение давления — это не просто теоретическое улучшение; оно дает ощутимые преимущества в конечном продукте и в самом производственном процессе.

Достижение более высокой конечной плотности

Давление исключительно эффективно для устранения последних, наиболее стойких пор, которые могут оставаться запертыми внутри материала. Это позволяет производить детали с конечной плотностью, максимально приближенной к теоретическому максимуму материала, что приводит к превосходной прочности.

Сокращение времени и температуры спекания

Поскольку давление настолько эффективно ускоряет уплотнение, той же целевой плотности можно достичь за значительно меньшее время или при более низкой температуре. Это сокращение экономит энергию, увеличивает пропускную способность и может иметь решающее значение для материалов, чувствительных к сильному нагреву.

Подавление роста зерен

Общим побочным эффектом высокотемпературного длительного спекания является рост зерен, при котором внутренние кристаллы материала увеличиваются в размерах. Это часто ослабляет конечную деталь. Позволяя использовать более низкие температуры и меньшее время, давление помогает сохранить мелкозернистую микроструктуру, которая напрямую связана с улучшенными механическими свойствами, такими как твердость и вязкость.

Понимание компромиссов и ограничений

Несмотря на значительные преимущества, включение давления не является универсальным решением. Оно вносит сложности и ограничения, которые необходимо учитывать.

Увеличение сложности и стоимости оборудования

Печи для спекания, включающие давление, такие как горячий пресс, значительно сложнее и дороже, чем простые атмосферные печи. Эксплуатационные расходы также выше.

Ограничения на геометрическую форму

Приложение равномерного давления наиболее эффективно для деталей с простой геометрией, таких как диски или блоки. Очень трудно обеспечить равномерное распределение давления на сложных трехмерных формах, что может привести к короблению или неравномерной плотности.

Потенциал загрязнения матрицы

Спекаемая деталь удерживается внутри матрицы (обычно графитовой или керамической), которая прикладывает давление. При очень высоких температурах существует риск того, что материал детали может вступать в реакцию с матрицей или прилипать к ней, вызывая загрязнение или повреждение при извлечении.

Сделайте правильный выбор для вашей цели

Решение об использовании давления при спекании полностью зависит от желаемого результата для конечного компонента.

- Если ваш основной фокус — максимальная производительность и плотность: Спекание с помощью давления является обязательным условием для минимизации пористости и создания деталей с максимально возможной механической прочностью.

- Если ваш основной фокус — экономичное, крупносерийное производство: Двухстадийный процесс холодного прессования «зеленой» детали с последующим спеканием без давления часто является наиболее экономичным подходом для менее ответственных применений.

- Если ваш основной фокус — обработка термочувствительных материалов: Использование давления позволяет значительно снизить температуру спекания, защищая материалы, которые в противном случае могли бы разрушиться или претерпеть нежелательные фазовые переходы.

В конечном счете, использование давления превращает спекание из чисто теплового процесса в высококонтролируемый инженерный инструмент для создания превосходных материалов.

Сводная таблица:

| Эффект давления | Ключевое преимущество |

|---|---|

| Улучшает контакт между частицами | Более быстрая атомная диффузия и связь |

| Способствует перегруппировке частиц | Быстрое устранение крупных пустот |

| Индуцирует пластическую деформацию | Материал быстро заполняет поры |

| Помогает в окончательном уплотнении | Достижение почти теоретической плотности |

| Подавляет рост зерен | Сохраняет мелкую микроструктуру для прочности |

Готовы оптимизировать процесс спекания?

Спекание с помощью давления является ключом к созданию высокоэффективных материалов с превосходной плотностью и прочностью. В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая печи для спекания, разработанные для удовлетворения точных требований исследований и разработок материалов.

Наш опыт может помочь вам:

- Достичь максимальной плотности и механических характеристик ваших образцов.

- Снизить температуру спекания для защиты термочувствительных материалов.

- Повысить эффективность производства за счет более быстрого времени цикла.

Независимо от того, разрабатываете ли вы новые сплавы, керамику или передовые композиты, KINTEK предлагает решения для удовлетворения потребностей вашей лаборатории в спекании. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь ваших целей в области материаловедения.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Каковы недостатки порошковой металлургии? Ключевые ограничения по прочности и размеру

- Какова разница между спеканием и прессованием? Руководство по процессам порошковой металлургии

- Что такое процесс изостатического графита? Руководство по созданию высокопроизводительного, однородного материала

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка