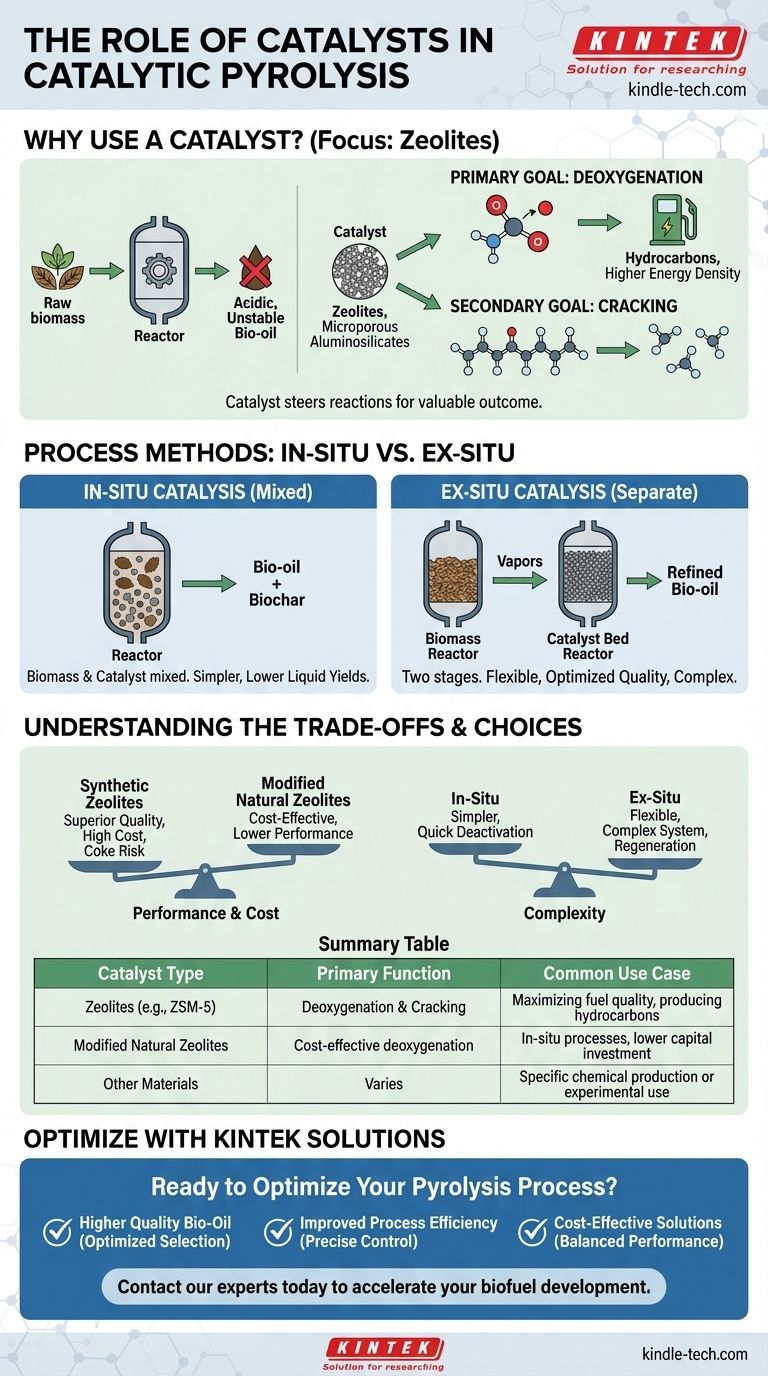

В каталитическом пиролизе наиболее распространенными и широко изучаемыми катализаторами являются цеолиты — микропористые алюмосиликатные минералы. Хотя можно использовать многие материалы, цеолиты предпочтительны из-за их уникальных структурных и химических свойств, которые очень эффективны для преобразования паров биомассы в более качественное топливо и химические вещества.

Основная функция катализатора в пиролизе — направлять химические реакции к более ценному результату. Он активно удаляет кислород и расщепляет крупные, нестабильные молекулы из сырой биомассы в более очищенный, стабильный и полезный продукт, такой как биомасло.

Основная роль катализаторов в пиролизе

Зачем вообще использовать катализатор?

Стандартный пиролиз разлагает биомассу теплом в отсутствие кислорода, но получаемое жидкое вещество (биомасло) часто является кислым, нестабильным и имеет высокое содержание кислорода.

Это высокое содержание кислорода делает биомасло несовместимым с традиционным топливом и затрудняет его переработку. Катализатор вводится для решения этой проблемы непосредственно у источника.

Основная цель: Дезоксигенация

Самая важная задача катализатора — дезоксигенация, то есть удаление атомов кислорода из паров пиролиза.

Удаляя кислород, катализатор преобразует пары в углеводороды, которые химически гораздо ближе к традиционным ископаемым топливам. Это резко повышает плотность энергии и стабильность конечного продукта.

Вторичная цель: Крекинг

Катализаторы также осуществляют крекинг, при котором они расщепляют крупные, тяжелые органические молекулы на более мелкие, легкие и более ценные. В результате получается продукт с молекулярным составом, более подходящим для транспортного топлива.

Как катализаторы используются в процессе

Способ введения катализатора в процесс имеет существенное значение для результата. В источниках упоминаются две основные конфигурации.

In-Situ катализ (Смешанный)

В этом подходе биомасса и катализатор физически смешиваются внутри основного реактора пиролиза.

Это обеспечивает немедленный контакт между свежими парами пиролиза и катализатором, способствуя быстрому удалению кислорода и крекингу. Это проще с точки зрения оборудования, но может привести к снижению выхода жидкости.

Ex-Situ катализ (Раздельный)

В методе ex-situ процесс разделен на два этапа. Сначала биомасса подвергается пиролизу в одном реакторе, а затем полученные горячие пары пропускаются через отдельный, специальный слой катализатора.

Этот двухэтапный процесс позволяет независимо контролировать пиролиз и стадию каталитической переработки, предлагая большую гибкость для оптимизации качества конечного продукта.

Понимание компромиссов

Выбор катализатора и метода включает в себя баланс между производительностью, стоимостью и сложностью. Не существует единственного «лучшего» решения для каждого применения.

Производительность катализатора против срока службы

Высокоактивные катализаторы, такие как синтетические цеолиты, производят биомасло превосходного качества, но могут быть дорогими и подвержены дезактивации из-за накопления кокса (формы углерода).

Менее дорогие варианты, такие как модифицированные природные цеолиты, упомянутые в источниках, предлагают экономичную альтернативу, хотя их производительность может быть ниже. Для повышения их эффективности используются методы активации, такие как кислотная или термическая обработка.

Сложность In-Situ против Ex-Situ

Метод in-situ механически проще, но затрудняет отделение отработанного катализатора от твердого побочного продукта — биоугля. Катализатор также быстрее дезактивируется.

Метод ex-situ позволяет легче регенерировать катализатор и точнее контролировать реакцию переработки, но требует более сложной и дорогой системы с двумя реакторами.

Сделайте правильный выбор для вашей цели

Ваша конкретная цель определяет оптимальную каталитическую стратегию.

- Если ваш основной фокус — максимально возможное качество топлива: Процесс ex-situ с использованием высокоактивного, селективного по форме цеолитного катализатора является лучшим выбором для максимизации дезоксигенации и производства готовых углеводородов.

- Если ваш основной фокус — простота процесса и низкие капитальные затраты: Метод in-situ с использованием распространенного, экономичного катализатора, такого как модифицированный природный цеолит, обеспечивает более прямой и экономичный путь.

В конечном счете, катализатор является критически важным рычагом, который превращает базовый пиролиз биомассы в сложный процесс для производства индивидуализированных, высокоценных топлив и химикатов.

Сводная таблица:

| Тип катализатора | Основная функция | Типичный сценарий использования |

|---|---|---|

| Цеолиты (например, ZSM-5) | Дезоксигенация и крекинг | Максимизация качества топлива, производство углеводородов |

| Модифицированные природные цеолиты | Экономичная дезоксигенация | Процессы in-situ, низкие капитальные затраты |

| Другие материалы | Различная | Производство специфических химикатов или экспериментальное использование |

Готовы оптимизировать свой процесс пиролиза?

Правильный катализатор — ключ к превращению биомассы в высокоценное топливо и химикаты. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки для исследований и разработок в области каталитического пиролиза.

Мы помогаем нашим клиентам в секторах биоэнергетики и химии достичь:

- Более высокое качество биомасла: Благодаря оптимизированному выбору катализатора и конфигурации процесса (in-situ или ex-situ).

- Повышенная эффективность процесса: С помощью оборудования, разработанного для точного контроля температуры и работы с катализаторами.

- Экономически эффективные решения: Путем нахождения правильного баланса между производительностью катализатора и эксплуатационными расходами.

Давайте обсудим ваши конкретные цели пиролиза. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут ускорить разработку вашего биотоплива.

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Производитель заказных деталей из ПТФЭ-Тефлона для трехгорлой круглодонной колбы

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Алмазные купола из CVD для промышленных и научных применений

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

Люди также спрашивают

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какова функция корпусов реакционных котлов из ПТФЭ в системах микро-CSTR? Повышение химической стабильности и потока

- Каковы четыре основных типа датчиков? Руководство по источнику питания и типу сигнала

- Что такое сплавы простыми словами? Раскройте потенциал инженерных материалов

- Почему при испытании нержавеющей стали на устойчивость к органическим кислотам требуются лабораторные расходные материалы из ПТФЭ? Обеспечение целостности данных