По своей сути, химическое осаждение из газовой фазы (CVD) — это последовательность событий, которые превращают газообразные химические вещества в твердую тонкую пленку на поверхности подложки. Процесс начинается с переноса реактивных газов в камеру, за которым следует их диффузия к целевой поверхности. Оказавшись там, молекулы адсорбируются, реагируют и образуют стабильную пленку, в то время как любые газообразные побочные продукты удаляются.

Весь процесс CVD можно рассматривать как контролируемое путешествие прекурсоров: они перемещаются в виде газа к нагретой поверхности, подвергаются химическому превращению в твердое вещество и осаждаются в виде тонкого, однородного покрытия.

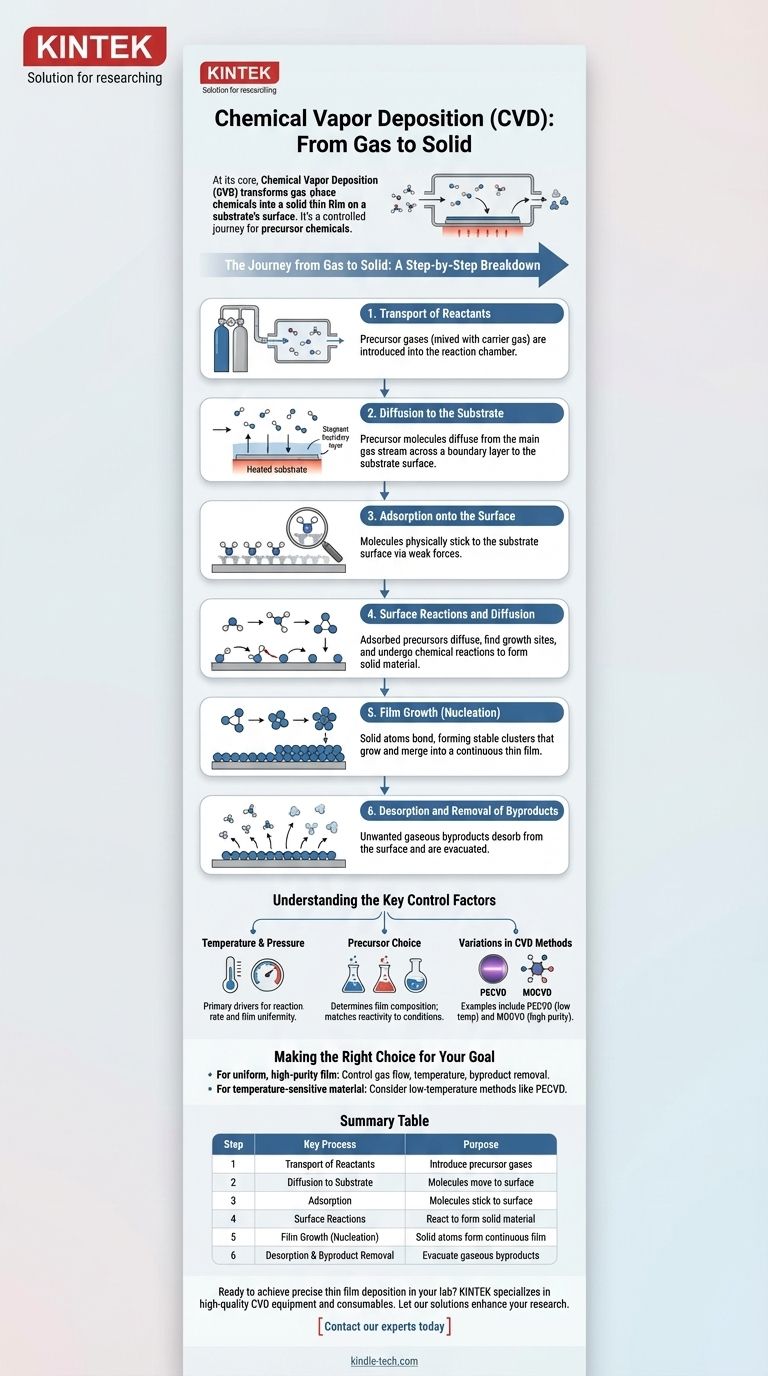

Путь от газа к твердому телу: пошаговое описание

Создание высококачественной пленки с помощью CVD зависит от точного выполнения нескольких последовательных этапов. Каждая стадия играет критически важную роль в окончательных свойствах осажденного материала.

Шаг 1: Транспорт реагентов

Процесс начинается с введения одного или нескольких летучих газов-прекурсоров в реакционную камеру.

Эти прекурсоры, содержащие элементы, подлежащие осаждению, часто смешиваются с газом-носителем (например, водородом или аргоном) для контроля их концентрации и обеспечения плавной, стабильной подачи в зону реакции.

Шаг 2: Диффузия к подложке

По мере того как газовая смесь течет над нагретой подложкой, непосредственно над поверхностью образуется застойный слой газа, известный как пограничный слой.

Молекулы прекурсора затем должны переместиться из основного газового потока через этот пограничный слой, чтобы физически достичь поверхности подложки. Этот перенос обусловлен градиентом концентрации.

Шаг 3: Адсорбция на поверхности

Как только молекула прекурсора достигает подложки, она должна физически прилипнуть к поверхности. Этот процесс называется адсорбцией.

Молекула временно удерживается на поверхности слабыми физическими или химическими силами, что делает ее доступной для последующих этапов.

Шаг 4: Поверхностные реакции и диффузия

Это сердце процесса CVD. Адсорбированные молекулы прекурсора, активированные нагретой подложкой, приобретают подвижность и могут диффундировать по поверхности.

Они перемещаются, чтобы найти энергетически выгодные места роста, такие как атомные ступени или изломы. В этих местах прекурсоры подвергаются химической реакции — часто разлагаясь (пиролиз) или реагируя с другими прекурсорами — для образования желаемого твердого материала.

Шаг 5: Рост пленки (нуклеация)

Твердые атомы, образовавшиеся в результате поверхностной реакции, начинают связываться друг с другом, образуя стабильные кластеры в процессе, называемом нуклеацией.

Со временем эти начальные ядра растут и сливаются, в конечном итоге образуя непрерывную тонкую пленку, которая нарастает слой за слоем на подложке.

Шаг 6: Десорбция и удаление побочных продуктов

Химические реакции, образующие твердую пленку, почти всегда производят нежелательные газообразные побочные продукты.

Эти молекулы побочных продуктов должны десорбироваться (отделяться) от поверхности и удаляться от подложки и из реакционной камеры газовым потоком. Эффективное удаление критически важно для предотвращения их загрязнения растущей пленки.

Понимание ключевых факторов контроля

Успех процесса CVD зависит от точного контроля среды, в которой происходят эти этапы. Взаимодействие температуры, давления и химии определяет конечный результат.

Роль температуры и давления

Температура является основным движущим фактором химических реакций на поверхности подложки. Более высокие температуры обычно увеличивают скорость реакции, но также могут приводить к нежелательным газофазным реакциям.

Давление, часто вакуум, используется для контроля концентрации реагентов и толщины пограничного слоя, что напрямую влияет на однородность осажденной пленки.

Влияние выбора прекурсора

Выбор химических прекурсоров является фундаментальным, поскольку он определяет состав конечной пленки. Например, для осаждения карбида титана требуются как титансодержащий прекурсор, так и углеродсодержащий прекурсор.

Летучесть и реакционная способность химического вещества должны соответствовать условиям процесса.

Вариации методов CVD

Существуют различные типы CVD для манипулирования этими этапами. Например, плазменно-усиленное CVD (PECVD) использует плазму для активации газа, что позволяет реакциям происходить при гораздо более низких температурах.

Другие методы, такие как металлоорганическое CVD (MOCVD), используют специфические классы прекурсоров для получения высокочистых пленок для таких применений, как производство светодиодов.

Правильный выбор для вашей цели

Понимание этой последовательности позволяет устранять неполадки и выбирать правильные параметры для конкретного применения.

- Если ваша основная цель — создание однородной, высокочистой пленки: Вы должны точно контролировать скорости потока газа, поддерживать стабильную температуру подложки и обеспечивать эффективное удаление побочных продуктов реакции.

- Если ваша основная цель — осаждение на термочувствительный материал: Вам следует рассмотреть низкотемпературный метод, такой как плазменно-усиленное CVD (PECVD), чтобы избежать повреждения подложки.

В конечном итоге, освоение CVD — это управление путешествием молекул от газа до точно спроектированной твердой пленки.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1 | Транспорт реагентов | Введение газов-прекурсоров в камеру |

| 2 | Диффузия к подложке | Молекулы перемещаются через пограничный слой к поверхности |

| 3 | Адсорбция | Молекулы прилипают к поверхности подложки |

| 4 | Поверхностные реакции | Прекурсоры реагируют с образованием твердого материала |

| 5 | Рост пленки (нуклеация) | Твердые атомы образуют непрерывную тонкую пленку |

| 6 | Десорбция и удаление побочных продуктов | Газообразные побочные продукты удаляются из камеры |

Готовы к точному осаждению тонких пленок в вашей лаборатории? KINTEK специализируется на высококачественном оборудовании и расходных материалах для CVD, предоставляя надежные инструменты и экспертную поддержку, необходимые для освоения превращения газа в твердое тело. Позвольте нашим решениям улучшить результаты ваших исследований и производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы этапы получения графена? Освоение процесса CVD для высококачественного производства

- Какова роль подложки в ХОС? План создания высококачественных тонких пленок

- Какую роль играет чистый аргон в качестве газа-носителя? Повышение чистоты и стабильности покрытия из оксида алюминия

- Как среднетемпературное химическое осаждение из паровой фазы (MTCVD) применяется в производстве инструментов? Увеличение срока службы твердосплавных инструментов

- В чем разница между CVD и HPHT? Выберите подходящий для вас выращенный в лаборатории бриллиант

- Что такое CVD в полупроводниковой промышленности? Основной процесс создания современных микрочипов

- Как наносится алмазоподобное углеродное покрытие? Выберите правильный метод для ваших инженерных нужд

- Каковы преимущества осаждения из газовой фазы? Достижение высокочистых, однородных тонких пленок