Короче говоря, ключевыми параметрами распыления, которыми вы можете управлять, являются мощность распыления, рабочее давление газа, скорость потока газа, температура подложки и общее время нанесения. Эти переменные не являются независимыми; они работают вместе как система, регулируя энергию и скорость прибытия атомов на вашу подложку, что в конечном итоге определяет конечные свойства вашей тонкой пленки.

Центральная задача при распылении заключается не просто в знании того, каковы параметры, а в понимании того, как они взаимодействуют. Ваша цель — точно управлять плазменной средой и энергией частиц для контроля толщины, плотности, напряжений и микроструктуры пленки.

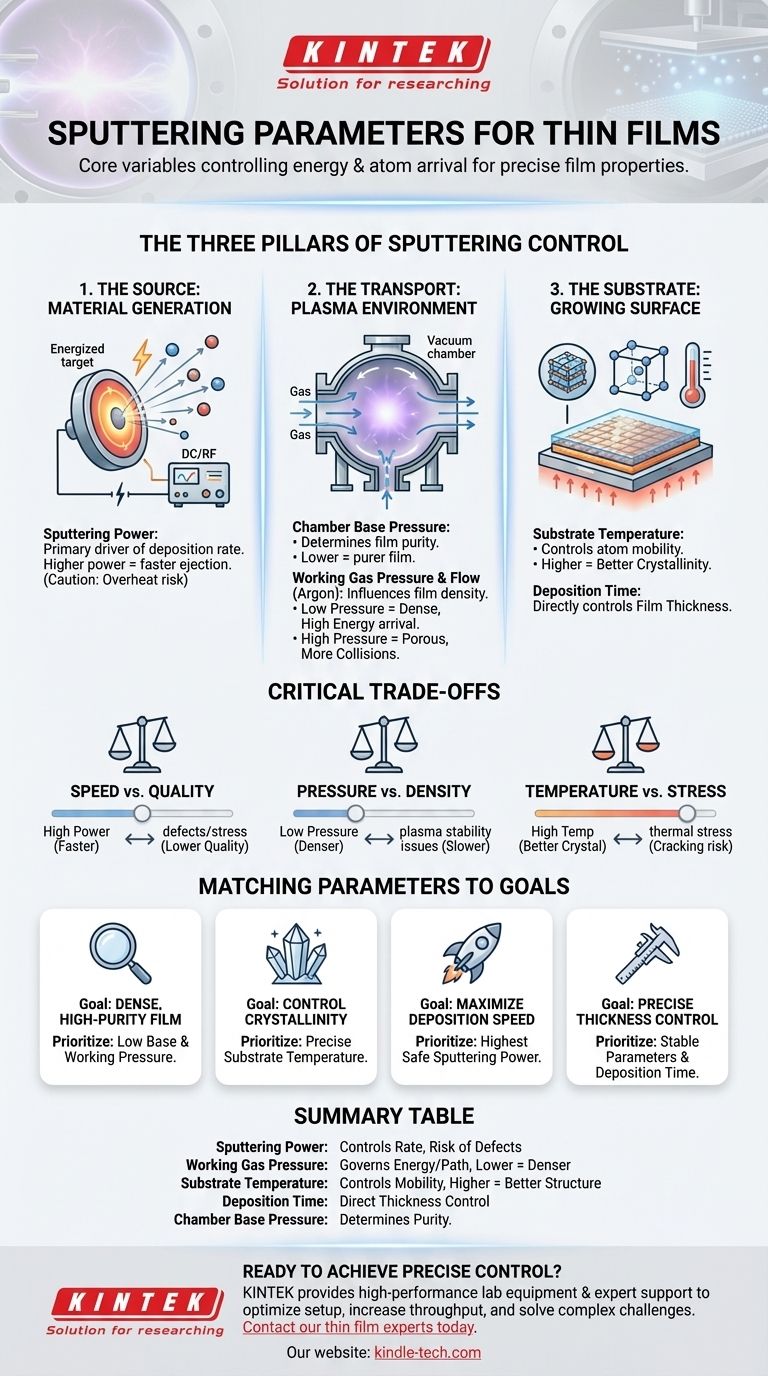

Три столпа контроля распыления

Процесс распыления можно разбить на три основные стадии: генерация материала из источника, его транспортировка через плазменную среду и осаждение на подложку. Каждый этап имеет свой набор критических управляющих параметров.

1. Источник: Генерация материала

Здесь начинается процесс нанесения. Энергизируя мишень, вы выбрасываете атомы, которые станут вашей пленкой.

Мощность распыления (постоянный или высокочастотный ток)

Мощность, подаваемая на распыляемую мишень, является основным движущим фактором скорости нанесения. Более высокая мощность приводит к тому, что на мишень попадает больше ионов с большей энергией, выбрасывая больше материала.

Это ваш основной рычаг управления скоростью нанесения. Однако чрезмерная мощность может перегреть и повредить мишень или подложку.

2. Транспортировка: Плазменная среда

После того как атомы выброшены из мишени, они проходят через газовую среду низкого давления, чтобы достичь подложки. Характер этой среды имеет решающее значение.

Базовое давление в камере

Перед введением распыляющего газа камера вакуумируется до очень низкого давления (базового давления). Это удаляет загрязнители, такие как водяной пар и кислород, которые в противном случае могут попасть в вашу пленку, вызывая примеси.

Более низкое базовое давление приводит к получению более чистой пленки.

Рабочее давление и расход газа

Для создания плазмы вводится инертный газ, обычно Аргон. Давление этого «рабочего газа» напрямую влияет на нанесение.

- Низкое давление: Меньшее количество атомов газа означает, что выброшенные частицы движутся по прямой траектории к подложке, достигая ее с высокой энергией. Это создает плотную, твердую пленку.

- Высокое давление: Большее количество атомов газа вызывает больше столкновений. Частицы теряют энергию и достигают подложки под разными углами, что может привести к получению более пористой, менее плотной пленки.

3. Подложка: Растущая поверхность

Здесь формируется пленка. Состояние поверхности подложки определяет конечную структуру и свойства пленки.

Температура подложки

Нагрев подложки придает прибывающим атомам большую подвижность на поверхности. Это позволяет им оседать в более упорядоченные кристаллические структуры.

Нанесение при комнатной температуре часто приводит к получению аморфной или плохо кристаллизованной пленки, в то время как более высокие температуры могут улучшить кристалличность и адгезию.

Время нанесения

При стабильном процессе толщина нанесенной пленки прямо пропорциональна времени нанесения. Это самый простой параметр для контроля конечной толщины пленки.

Понимание критических компромиссов

Оптимизация одного параметра часто требует компромисса по другому. Понимание этих взаимосвязей является ключом к достижению стабильных, высококачественных результатов.

Скорость против Качества

Увеличение мощности распыления ускорит нанесение пленки, увеличивая пропускную способность. Однако бомбардировка высокоэнергетическими частицами может вызвать дефекты и напряжения в пленке, снижая ее качество и производительность.

Давление против Плотности пленки

Работа при более низком рабочем давлении газа создает более плотные, высококачественные пленки. Однако при очень низких давлениях может быть труднее поддерживать стабильную плазму, а скорость нанесения может снизиться.

Температура против Напряжения

Хотя нагрев подложки отлично подходит для улучшения кристаллической структуры пленки, он может вызвать термическое напряжение. Это происходит, когда тонкая пленка и подложка имеют разные коэффициенты теплового расширения, что приводит к растрескиванию или отслаиванию пленки при охлаждении.

Сопоставление параметров с вашей целью нанесения

Ваша конкретная цель определяет, как следует сбалансировать эти параметры.

- Если ваш основной фокус — достижение плотной пленки высокой чистоты: Приоритетом должно быть низкое базовое давление в камере и низкое рабочее давление газа, даже если это означает более медленную скорость нанесения.

- Если ваш основной фокус — контроль кристалличности пленки: Точный контроль температуры подложки является вашим самым важным рычагом.

- Если ваш основной фокус — максимизация скорости нанесения: Используйте максимально возможную мощность распыления, которую могут выдержать ваша мишень и подложка без повреждений.

- Если ваш основной фокус — точный контроль толщины: Убедитесь, что все остальные параметры (мощность, давление) очень стабильны, и используйте время нанесения в качестве окончательной переменной управления.

Освоение этих параметров превращает распыление из процедуры в предсказуемый инженерный инструмент для создания высокоэффективных тонких пленок.

Сводная таблица:

| Параметр | Основная роль | Ключевое влияние на пленку |

|---|---|---|

| Мощность распыления | Контролирует скорость нанесения | Более высокая мощность = более быстрое нанесение, риск дефектов |

| Рабочее давление газа | Регулирует энергию и траекторию частиц | Более низкое давление = более плотные пленки более высокого качества |

| Температура подложки | Контролирует подвижность атомов и структуру | Более высокая температура = лучшая кристалличность |

| Время нанесения | Напрямую контролирует толщину пленки | Пропорционально конечной толщине |

| Базовое давление в камере | Определяет чистоту пленки | Более низкое давление = более чистая пленка, меньше примесей |

Готовы добиться точного контроля над процессом нанесения тонких пленок?

Правильные параметры распыления имеют решающее значение для разработки пленок с точно необходимыми вам свойствами. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и экспертной поддержки, на которые исследователи и инженеры полагаются для освоения своих процессов распыления.

Мы помогаем вам:

- Оптимизировать вашу установку для превосходной плотности пленки, чистоты и кристалличности.

- Увеличить пропускную способность без ущерба для качества пленки.

- Решать сложные задачи, такие как управление напряжениями и уменьшение дефектов.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами по тонким пленкам сегодня, чтобы найти идеальное решение для распыления для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрод из стеклоуглерода

Люди также спрашивают

- Каковы области применения метода напыления? Достижение высокоэффективных тонкопленочных покрытий

- Каковы методы синтеза графена? Руководство по производству «сверху вниз» и «снизу вверх»

- Каковы преимущества и области применения электронных тонких пленок? Прецизионная инженерия для высокоэффективного проектирования

- Алмазное покрытие то же самое, что и керамическое покрытие? Откройте правду о премиальной защите лакокрасочного покрытия

- Что такое пример тонкой пленки? Откройте для себя микроскопические слои, обеспечивающие работу современных технологий

- Какова структура одностенных углеродных нанотрубок? Понимание хиральности для металлических или полупроводниковых свойств

- Каково влияние давления газа распыления? Плотность пленки, напряжение и конформность

- Что такое скорость осаждения и каковы связанные с ней компромиссы? Баланс скорости и качества при росте тонких пленок