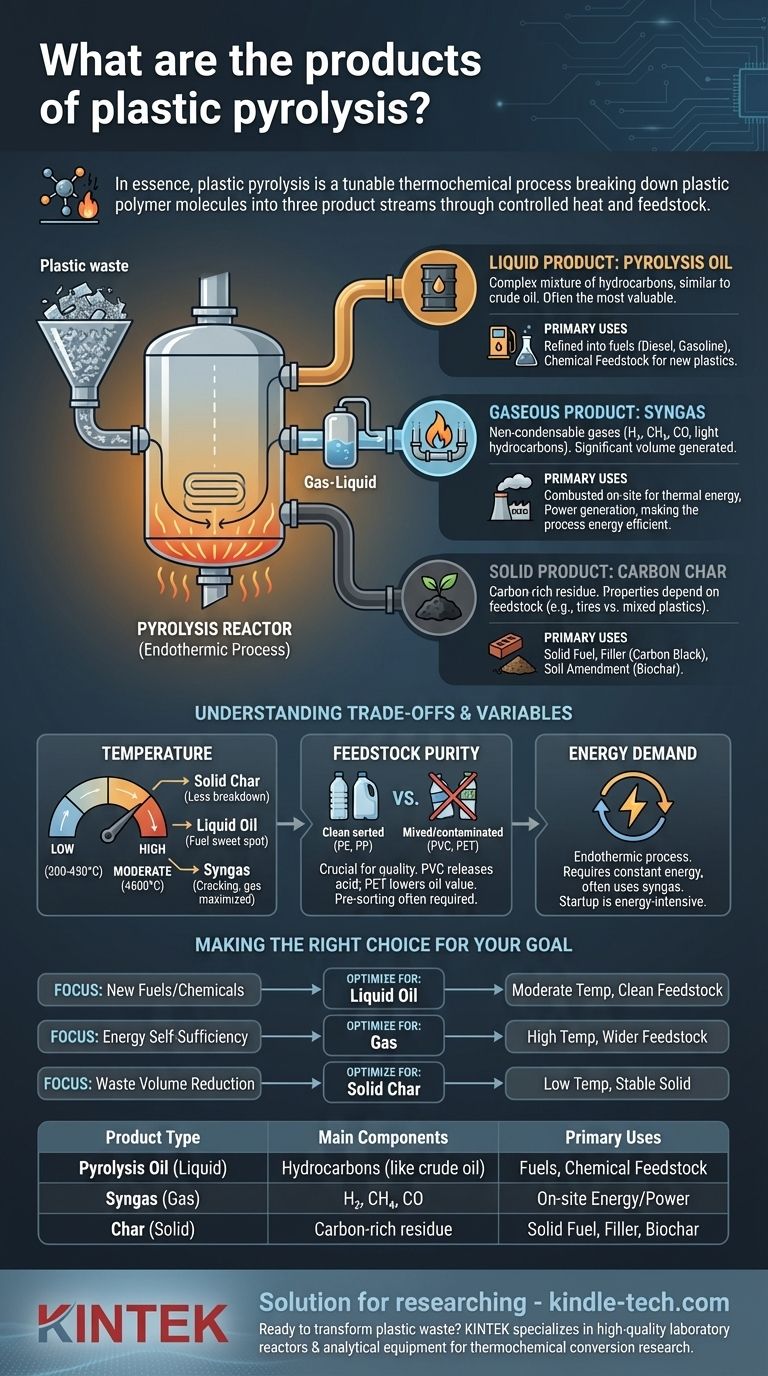

По сути, пиролиз пластика — это термохимический процесс, который расщепляет крупные молекулы полимеров пластика на три отдельных потока продуктов. Эти продукты состоят из жидкой углеводородной смеси, известной как пиролизное масло, неконденсируемого синтетического газа (синтез-газа) и твердого углеродистого остатка, называемого коксом.

Думайте о пиролизе пластика не как о единой, фиксированной реакции, а как о настраиваемом процессе. Тщательно контролируя температуру, сырье и продолжительность процесса, вы можете стратегически смещать выход в сторону газообразных, жидких или твердых продуктов, тем самым определяя конечную экономическую и экологическую ценность операции.

Деконструкция продуктов пиролиза

Распределение и конкретный состав продуктов не случайны. Они являются прямым результатом типа перерабатываемого пластика и точных условий внутри реактора.

Жидкий продукт: пиролизное масло

Основным жидким продуктом является сложная смесь углеводородов, часто называемая пиролизным маслом или пластиковым маслом. Это, как правило, наиболее ценный поток продуктов.

Это масло по составу похоже на сырую нефть, но может содержать широкий спектр соединений в зависимости от исходного пластика.

Его можно перерабатывать с помощью таких процессов, как дистилляция и гидроочистка, для получения транспортного топлива, такого как дизельное топливо и бензин, или оно может служить химическим сырьем для производства новых пластмасс.

Газообразный продукт: синтез-газ

Пиролиз также генерирует значительный объем неконденсируемых газов, совокупно известных как синтез-газ.

Этот газ представляет собой смесь горючих компонентов, таких как водород (H₂), метан (CH₄), угарный газ (CO) и другие легкие углеводороды (C₂-C₄), а также инертных компонентов, таких как углекислый газ (CO₂) и азот (N₂).

В большинстве коммерческих операций этот синтез-газ не продается. Вместо этого он улавливается и сжигается на месте для обеспечения тепловой энергии, необходимой для нагрева пиролизного реактора, что делает процесс более энергоэффективным и экономически целесообразным.

Твердый продукт: углеродный кокс

Конечным продуктом является твердый, богатый углеродом остаток, известный как кокс или, в некоторых контекстах, технический углерод.

Его свойства сильно зависят от сырья. Например, пиролиз шин дает продукт, очень похожий на коммерческий технический углерод, который можно использовать в качестве пигмента или армирующего наполнителя в резиновых изделиях.

Кокс из смешанных пластмасс имеет более низкую чистоту, но все же может использоваться в качестве твердого топлива, подобно углю, или в качестве почвенной добавки (биоугля), хотя его качество для этой цели должно быть тщательно проверено.

Понимание компромиссов и переменных

Достижение желаемого состава продуктов — это балансирование. Процесс чувствителен к нескольким ключевым факторам, каждый из которых представляет собой компромисс.

Критическая роль температуры

Температура является наиболее важной переменной для определения выхода продукта.

- Низкие температуры (300-450°C): Эти условия способствуют производству твердого кокса, поскольку полимерные цепи расщепляются менее полно.

- Умеренные температуры (450-600°C): Это типичный диапазон для максимизации выхода жидкого пиролизного масла, представляющий собой «золотую середину» для производства топлива.

- Высокие температуры (>600°C): При очень высоких температурах жидкие углеводороды «крекируются» далее на более мелкие молекулы, максимизируя выход синтез-газа.

Проблема чистоты сырья

Тип и чистота пластикового сырья существенно влияют на качество конечных продуктов, особенно масла.

Пластмассы, такие как ПВХ (поливинилхлорид), при нагревании выделяют коррозионно-активную соляную кислоту, которая может повредить оборудование и загрязнить масло. ПЭТ (полиэтилентерефталат) содержит кислород, который попадает в масло и снижает его топливную ценность.

По этой причине для производства высококачественного масла часто требуется обширная предварительная сортировка пластиковых отходов для выделения желаемого сырья, такого как полиэтилен (ПЭ) и полипропилен (ПП).

Присущая потребность в энергии

Пиролиз — это эндотермический процесс, то есть он требует постоянного подвода энергии для разрыва химических связей в пластике.

Как упоминалось, хорошо спроектированная система смягчает это, используя свой собственный побочный продукт (синтез-газ) в качестве основного источника топлива. Однако первоначальный запуск и управление процессом по-прежнему требуют значительных затрат энергии, что является ключевым фактором общей экономической жизнеспособности.

Правильный выбор для вашей цели

Оптимальный подход к пиролизу полностью зависит от вашей конечной цели.

- Если ваша основная цель — создание новых видов топлива или химического сырья: Оптимизируйте производство жидкого масла, используя умеренные температуры (450-600°C) и чистое, отсортированное полиолефиновое сырье (ПЭ, ПП).

- Если ваша основная цель — энергетическая самодостаточность или производство электроэнергии на месте: Оптимизируйте производство газа, используя более высокие температуры (>600°C), что позволяет перерабатывать более широкий и потенциально менее чистый спектр сырья.

- Если ваша основная цель — сокращение объема отходов и создание стабильного твердого вещества: Используйте более низкие температуры для максимизации выхода углеродного кокса, который можно использовать в качестве твердого топлива, наполнителя или почвенной добавки.

В конечном итоге, освоение пиролиза пластика заключается в контроле этих переменных для превращения сложной проблемы отходов в набор предсказуемых, ценных ресурсов.

Сводная таблица:

| Тип продукта | Основные компоненты | Основные области применения |

|---|---|---|

| Пиролизное масло (жидкость) | Углеводороды, похожие на сырую нефть | Перерабатывается в топливо (дизельное топливо, бензин) или химическое сырье |

| Синтез-газ (газ) | Водород (H₂), метан (CH₄), угарный газ (CO) | Сжигается на месте для питания процесса пиролиза |

| Кокс (твердое вещество) | Углеродный остаток | Используется в качестве твердого топлива, наполнителя (например, технического углерода) или почвенной добавки |

Готовы превратить пластиковые отходы в ценные ресурсы?

Правильное лабораторное оборудование имеет решающее значение для исследования и оптимизации процесса пиролиза пластика. KINTEK специализируется на высококачественных лабораторных реакторах, системах контроля температуры и аналитическом оборудовании, разработанном для термохимических исследований.

Мы помогаем нашим лабораторным клиентам:

- Точно имитировать условия пиролиза для прогнозирования выхода продукта.

- Анализировать состав и качество пиролизного масла, синтез-газа и кокса.

- Масштабировать ваш процесс от настольных экспериментов до пилотных установок.

Пусть наш опыт в лабораторном оборудовании поддержит ваши инновации в решениях по переработке отходов в энергию и циркулярной экономике. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в исследованиях пиролиза.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Что такое пиролиз вкратце? Простое руководство по превращению отходов в ценность

- Примеры продуктов пиролиза: биоуголь, биомасло и синтез-газ

- Каков будущий потенциал пиролиза и газификации? Раскрытие ценности отходов

- Почему стоит выбрать пиролиз? Превратите отходы в ценные ресурсы с помощью передовой термической конверсии

- Является ли процесс пиролиза экологически чистым? Превращение отходов в ценные продукты с помощью ответственных технологий

- Каковы требования к пиролизу? Контролируйте температуру и атмосферу для получения желаемого продукта

- Каковы преимущества пиролиза? Превращение отходов в энергию и ценные материалы

- В чем разница между кальцинированием? Раскрывая тайны термической обработки для материаловедения