Наиболее распространенным прекурсором для получения высококачественного графена методом химического осаждения из газовой фазы (CVD) является газообразный источник углерода, при этом метан (CH4) является отраслевым и исследовательским стандартом. Хотя жидкие и твердые источники углерода также могут использоваться, метан обеспечивает точный контроль и надежность, необходимые для выращивания больших однослойных листов.

Углеродный прекурсор является основным ингредиентом, но это лишь часть точно контролируемой системы. Успешный синтез графена в равной степени зависит от каталитической подложки, специфических газов-носителей и высокотемпературной среды для протекания реакции.

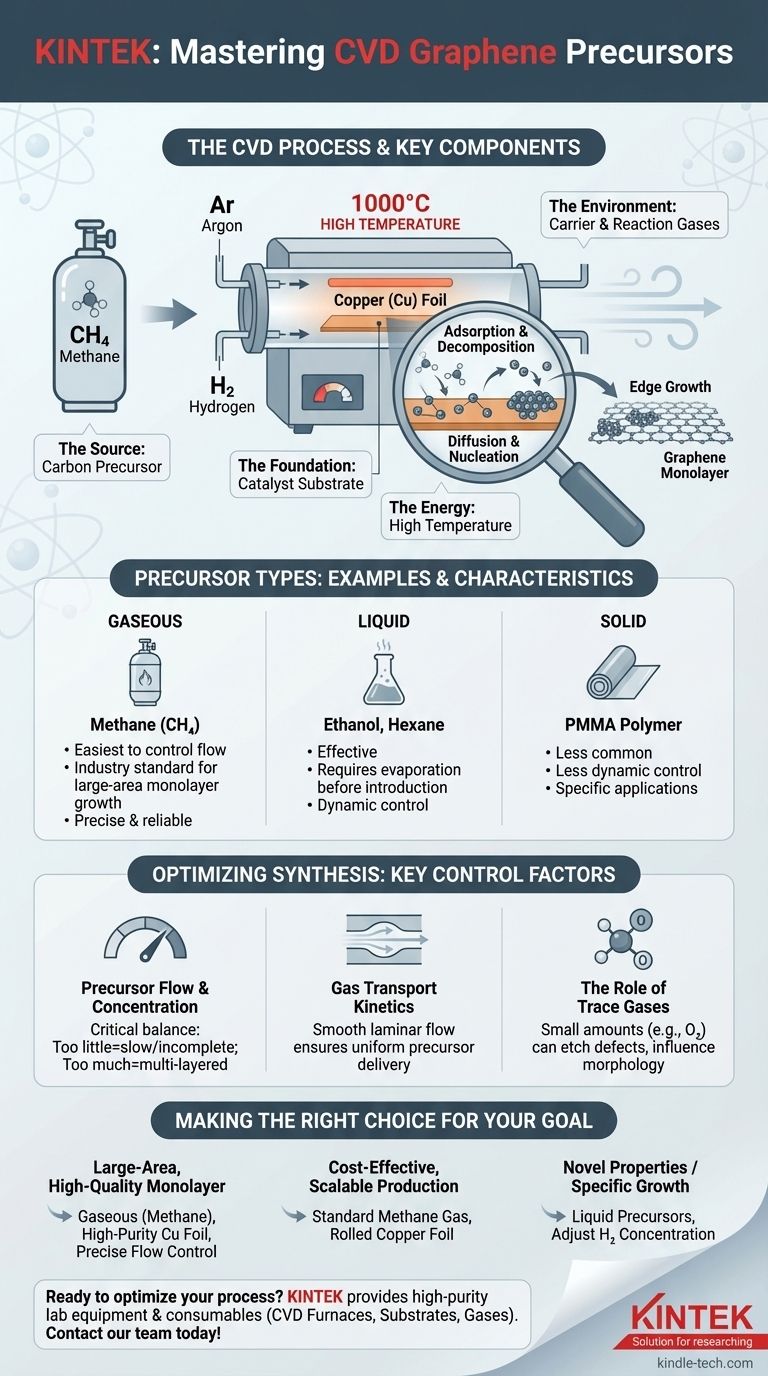

Основные компоненты CVD графена

Чтобы понять, как прекурсор превращается в графен, вы должны сначала понять полный «рецепт» и роль каждого компонента в реакции.

Углеродный прекурсор (источник)

Прекурсор — это сырье, которое поставляет атомы углерода. Хотя могут использоваться различные углеводороды, они обычно классифицируются по их физическому состоянию.

Газообразные прекурсоры, такие как метан, наиболее широко используются из-за простоты контроля их расхода в реакционную камеру.

Жидкие прекурсоры, такие как гексан или этанол, также эффективны. Их нагревают для испарения, а затем переносят в печь газом.

Твердые прекурсоры, такие как пленки полимера ПММА, могут использоваться, но предлагают менее динамический контроль над подачей углерода во время процесса роста.

Каталитическая подложка (основа)

Рост графена методом CVD не происходит в пустом пространстве; для его образования требуется поверхность. Это роль металлического катализатора.

Медная (Cu) фольга является наиболее распространенным выбором. Ее низкая растворимость углерода является ключевым преимуществом, естественным образом способствуя росту одного слоя (монослоя) графена. Она также недорога и доступна в больших форматах.

Никель (Ni) является еще одним распространенным катализатором, но его более высокая растворимость углерода иногда может приводить к образованию нескольких слоев графена, что может быть нежелательно.

Газы-носители и реакционные газы (среда)

Эти газы создают специфические атмосферные условия, необходимые внутри печи. Они не являются пассивными наблюдателями.

Аргон (Ar) — инертный газ, часто используемый для продувки системы от нежелательного кислорода и для поддержания стабильного давления во время процесса роста.

Водород (H2) играет более активную роль. Он помогает поддерживать чистоту поверхности катализатора и может влиять на форму и размер растущих кристаллов графена, влияя на конечное качество.

Высокая температура (энергия)

Весь процесс происходит внутри высокотемпературной трубчатой печи, обычно нагреваемой примерно до 1000 °C. Этот экстремальный нагрев обеспечивает энергию, необходимую для расщепления молекул углеродного прекурсора при их контакте с катализатором.

Как прекурсор превращается в графен

Превращение простого газа, такого как метан, в идеальный лист графена — это пошаговый процесс на атомном уровне.

Адсорбция и разложение

Сначала молекулы углеродного прекурсора (например, метана) протекают над горячей медной фольгой. Высокая температура заставляет эти молекулы распадаться или разлагаться, высвобождая отдельные атомы углерода на поверхность катализатора.

Диффузия и нуклеация

Эти свободные атомы углерода очень подвижны и диффундируют по горячей меди. В конечном итоге они сталкиваются друг с другом и начинают образовывать стабильные, небольшие кластеры. Это начальное образование крошечных кристаллов графена называется нуклеацией.

Краевой рост до монослоя

После того как эти начальные «островки» графена образовались, они действуют как зародыши. Последующие атомы углерода, прибывающие на поверхность, предпочтительно присоединяются к краям этих существующих островков. Этот процесс краевого роста продолжается до тех пор, пока островки не расширятся и не сольются, образуя непрерывный одноатомный слой графена, покрывающий всю подложку.

Понимание ключевых факторов контроля

Простого смешивания компонентов недостаточно. Качество конечной графеновой пленки чрезвычайно чувствительно к условиям процесса.

Поток и концентрация прекурсора

Скорость подачи углеродного прекурсора имеет решающее значение. Слишком мало — рост медленный и может не образовать полную пленку. Слишком много — и вы рискуете получить многослойный графен более низкого качества.

Кинетика газового транспорта

Способ протекания газов через трубку печи напрямую влияет на процесс осаждения. Плавный, ламинарный поток необходим для обеспечения равномерной подачи прекурсора по всей поверхности катализатора, что приводит к более однородной графеновой пленке.

Роль следовых газов

Даже небольшие, иногда непреднамеренные, количества других газов, таких как кислород, могут значительно повлиять на конечный результат. Хотя кислород часто рассматривается как загрязнитель, контролируемые следы кислорода фактически могут использоваться для травления дефектов и влияния на конечную морфологию графеновых зерен.

Правильный выбор для вашей цели

Понимание прекурсоров и их роли в более крупной системе CVD позволяет адаптировать процесс к вашей конкретной цели.

- Если ваша основная цель — получение крупноформатного, высококачественного монослойного графена: Используйте газообразный прекурсор, такой как метан, с катализатором из высокочистой медной фольги, уделяя особое внимание точному контролю расхода газа.

- Если ваша основная цель — экономичное, масштабируемое производство: Стандартный метод использования газообразного метана на рулонной медной фольге остается наиболее экономичным и зрелым процессом для промышленных применений.

- Если вы исследуете новые свойства или специфические схемы роста: Эксперименты с жидкими прекурсорами или регулировка концентрации H2 могут изменить кинетику роста и конечную структуру зерен.

Освоение синтеза графена — это вопрос точного контроля взаимодействия между прекурсором, катализатором и окружающей средой.

Сводная таблица:

| Тип прекурсора | Распространенные примеры | Ключевые характеристики |

|---|---|---|

| Газообразный | Метан (CH₄) | Легче всего контролировать, отраслевой стандарт для роста крупноформатного монослоя |

| Жидкий | Этанол, Гексан | Эффективен, требует испарения перед введением |

| Твердый | ПММА | Менее распространен, предлагает менее динамический контроль во время роста |

Готовы оптимизировать процесс синтеза графена? KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов — от печей CVD до каталитических подложек и газов-носителей — которые необходимы для надежного, высококачественного производства графена. Наши эксперты помогут вам выбрать правильные прекурсоры и настроить вашу систему для достижения успеха. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алмазные купола из CVD для промышленных и научных применений

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ