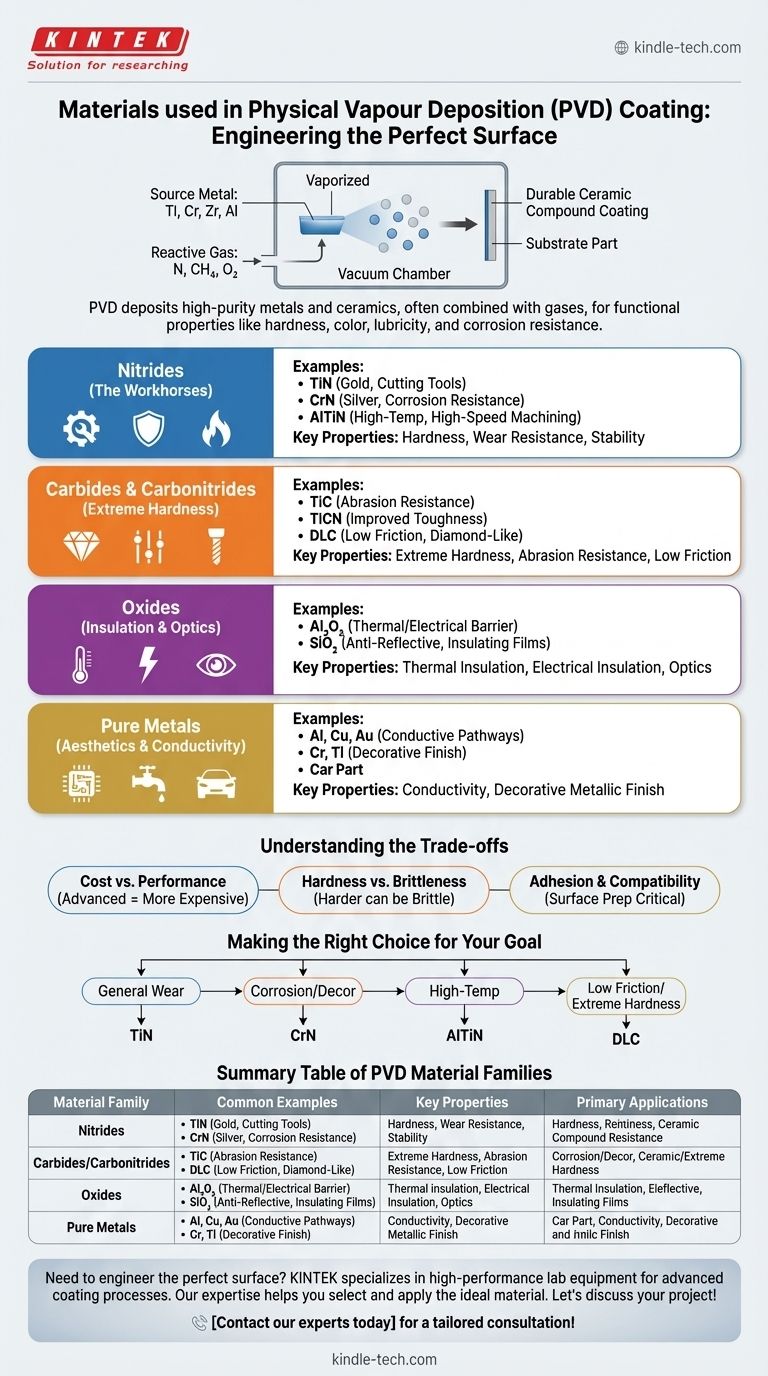

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс, позволяющий наносить широкий спектр материалов, в основном металлов и керамики. Наиболее распространенными материалами, используемыми для PVD-покрытий, являются твердые металлы высокой чистоты, такие как титан, хром, цирконий и алюминий. В процессе осаждения они часто смешиваются с реактивными газами, такими как азот или метан, для формирования чрезвычайно твердых и долговечных керамических композитных покрытий непосредственно на поверхности детали.

Выбор конкретного материала для PVD-покрытия не является произвольным решением. Это целенаправленный инженерный выбор, полностью обусловленный желаемыми функциональными свойствами конечного продукта, такими как твердость, цвет, смазывающая способность или коррозионная стойкость.

Основные семейства PVD-материалов

Чтобы понять варианты, лучше всего рассматривать PVD-материалы с точки зрения их основных химических семейств. Каждое семейство предлагает свой уникальный набор эксплуатационных характеристик.

Нитриды (Рабочие лошадки)

Нитридные покрытия образуются путем введения газообразного азота в вакуумную камеру, который вступает в реакцию с испаренным исходным металлом. Это наиболее распространенные PVD-покрытия благодаря их превосходному балансу твердости, износостойкости и стабильности.

- Нитрид титана (TiN): Часто считается отраслевым стандартом. Он известен своим золотым цветом, универсальной твердостью и хорошей смазывающей способностью, что делает его идеальным для режущих инструментов и декоративной отделки.

- Нитрид хрома (CrN): Обеспечивает превосходную коррозионную стойкость по сравнению с TiN и имеет серебристый, металлический вид. Он часто используется во влажной среде или для компонентов, требующих сочетания защиты от износа и ржавчины.

- Нитрид алюминия-титана (AlTiN): Это передовое композитное покрытие предназначено для высокотемпературных применений. Алюминий образует защитный оксидный слой при высокой температуре, что делает AlTiN лучшим выбором для высокоскоростной обработки и инструментов для сухого резания.

Карбиды и карбонитриды (Для экстремальной твердости)

Введением углеродсодержащих газов (таких как метан или ацетилен) можно получить еще более твердые покрытия. Они используются для самых требовательных применений, связанных с износом.

- Карбид титана (TiC): Один из самых твердых керамических материалов, обеспечивающий исключительную абразивную стойкость.

- Карбонитрид титана (TiCN): Это покрытие сочетает в себе свойства TiN и TiC, что приводит к более высокой твердости, чем у TiN, но с меньшим внутренним напряжением, чем у TiC, что повышает его прочность.

- Углеродно-подобный алмазу (DLC): Уникальный класс аморфного углеродного материала, который демонстрирует некоторые свойства природного алмаза. Покрытия DLC обеспечивают непревзойденное сочетание низкого трения и высокой твердости.

Оксиды (Для изоляции и оптики)

Хотя они менее распространены для повышения износостойкости, оксидные покрытия имеют решающее значение в других областях. Они образуются путем введения кислорода в качестве реактивного газа.

- Оксид алюминия (Al₂O₃): Используется в качестве теплового барьера или электрического изолятора благодаря высокой стабильности и низкой проводимости.

- Диоксид кремния (SiO₂): Ключевой материал в оптике и электронике для создания антибликовых слоев или изоляционных пленок.

Чистые металлы (Для эстетики и проводимости)

Иногда цель состоит просто в нанесении тонкого слоя чистого металла без каких-либо реактивных газов.

- Алюминий, медь, золото: Обычно наносятся в электронной промышленности для создания проводящих путей на схемах.

- Хром и титан: Используются в декоративных целях для придания яркой, долговечной металлической отделки всему: от автомобильных деталей до бытовых приборов.

Понимание компромиссов

Выбор PVD-материала включает в себя балансирование требований к производительности с практическими ограничениями. Не существует единственного «лучшего» покрытия для каждой ситуации.

Стоимость против производительности

Более сложные, многослойные или передовые композитные покрытия, такие как AlTiN или DLC, требуют более сложного оборудования и контроля процесса. Это делает их применение значительно более дорогим, чем стандартное, универсальное покрытие TiN.

Твердость против хрупкости

Часто существует прямая зависимость между твердостью покрытия и его прочностью. Чрезвычайно твердые покрытия иногда могут быть хрупкими, что делает их подверженными сколам или отслаиванию, если нижележащая деталь изгибается или подвергается резким ударам.

Адгезия и совместимость с подложкой

Успех любого PVD-покрытия зависит от его способности прилипать к основному материалу (подложке). Некоторые покрытия лучше прилипают к определенным материалам, чем другие, а правильная подготовка поверхности детали перед помещением ее в установку для нанесения покрытия абсолютно критична для конечного результата.

Сделайте правильный выбор для вашей цели

Основное требование вашего применения должно определять выбор материала.

- Если ваш основной фокус — универсальная износостойкость и классический золотой оттенок: Нитрид титана (TiN) является наиболее проверенным и экономически эффективным решением.

- Если ваш основной фокус — коррозионная стойкость или декоративная отделка, похожая на хром: Нитрид хрома (CrN) является идеальным выбором благодаря своей прочности и химической стабильности.

- Если ваш основной фокус — высокотемпературные характеристики, например, при сухом механическом воздействии: Нитрид алюминия-титана (AlTiN) обеспечивает необходимый тепловой барьер для защиты инструмента.

- Если ваш основной фокус — максимально низкое трение и экстремальная твердость: Покрытие Углеродно-подобное алмазному (DLC) является премиальным выбором для высокопроизводительных компонентов.

В конечном счете, понимание этих вариантов материалов позволяет вам спроектировать поверхность с конкретными, предсказуемыми и высокооптимизированными свойствами для ваших точных нужд.

Сводная таблица:

| Семейство материалов | Распространенные примеры | Ключевые свойства | Основные применения |

|---|---|---|---|

| Нитриды | Нитрид титана (TiN), Нитрид хрома (CrN), Нитрид алюминия-титана (AlTiN) | Твердость, износостойкость, коррозионная стойкость (CrN), термостойкость (AlTiN) | Режущие инструменты, декоративная отделка, высокоскоростная обработка |

| Карбиды/Карбонитриды | Карбид титана (TiC), Карбонитрид титана (TiCN), Углеродно-подобный алмазному (DLC) | Экстремальная твердость, абразивная стойкость, низкое трение (DLC) | Требовательные применения, связанные с износом, высокопроизводительные компоненты |

| Оксиды | Оксид алюминия (Al₂O₃), Диоксид кремния (SiO₂) | Теплоизоляция, электрическая изоляция, антибликовое покрытие | Электроника, оптика, тепловые барьеры |

| Чистые металлы | Алюминий, Хром, Золото, Медь | Проводимость, декоративное металлическое покрытие | Электроника (схемы), декоративные покрытия |

Нужно спроектировать идеальную поверхность для вашего применения?

Правильное PVD-покрытие может значительно улучшить производительность, долговечность и внешний вид вашего продукта. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов для передовых процессов нанесения покрытий. Наш опыт поможет вам выбрать и применить идеальный материал — будь то TiN для общего износостойкости, CrN для превосходной защиты от коррозии или DLC для экстремальной твердости и низкого трения.

Давайте обсудим требования вашего проекта и то, как наши решения могут воплотить ваши спецификации в жизнь. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Алмазные купола из CVD для промышленных и научных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каковы распространенные источники загрязнения при росте алмазов методом CVD? Повышение чистоты и контроль качества

- Какова твердость CVD-алмаза? Полное руководство по инженерным сверхматериалам

- Каково применение CVD-алмаза? Откройте для себя превосходную производительность в экстремальных условиях

- Каково применение алмазных покрытий? Решение сложных проблем износа, нагрева и коррозии

- Каковы преимущества процесса выращивания алмазов методом CVD по сравнению с процессом HPHT? Мастерство точности и эффективности