«Ингредиенты» покрытия PVD не смешиваются, как в рецепте, а состоят из одного твердого исходного материала, который испаряется и осаждается атом за атомом. Этот исходный материал, называемый «мишенью», может быть чистым металлом, таким как титан, цирконий или хром, драгоценным металлом, таким как золото, или определенным сплавом. Выбор материала мишени напрямую определяет цвет, твердость и коррозионную стойкость конечного покрытия.

Главное, что нужно понять: PVD — это не единая формула. «Ингредиентом» является исходный материал, который вы выбираете для испарения, и именно атомные свойства этого конкретного материала связываются с поверхностью вашего изделия для достижения желаемого результата.

Основной принцип: от твердой мишени к атомному слою

Физическое осаждение из паровой фазы (PVD) по своей сути является процессом переноса материала на молекулярном уровне. Это больше похоже на 3D-печать атомами, чем на покраску.

Что такое «мишень»?

«Ингредиент» в любом процессе PVD начинается как твердый блок материала высокой чистоты, известный как мишень. Это источник покрытия.

Если вам нужно покрытие на основе титана, вы начинаете с твердой титановой мишени. Если вам нужно настоящее золотое покрытие, вы используете твердую золотую мишень.

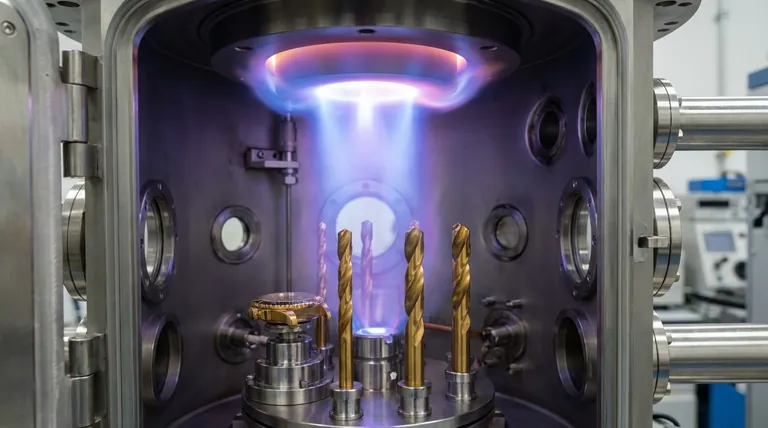

Процесс испарения

Внутри камеры высокого вакуума мишень бомбардируется ионами высокой энергии. Эта бомбардировка настолько сильна, что выбивает атомы из твердой мишени, превращая их в пар или плазму.

Это физический процесс, а не химический. Материал просто переходит из твердого состояния в парообразное, не изменяя своей основной химии.

Осаждение на подложке

Это облако испаренных атомов перемещается через вакуум и конденсируется на покрываемых объектах («подложках»).

Поскольку это происходит атом за атомом, покрытие образует невероятно тонкий, плотный и хорошо сцепленный слой на поверхности подложки, обычно толщиной от 0,5 до 5 микрон.

Распространенные материалы для покрытий и их свойства

Выбор материала мишени полностью определяется желаемыми свойствами конечного продукта.

Промышленные «рабочие лошадки»: нитриды и карбиды

Для большинства промышленных применений материал мишени испаряется в присутствии реактивного газа, такого как азот или углерод. Это образует на поверхности подложки еще более твердые керамические соединения.

Наиболее распространенным является нитрид титана (TiN), известный своим золотым цветом, исключительной твердостью и превосходной износостойкостью. Он часто используется на режущих инструментах и сверлах.

Другие популярные варианты включают нитрид циркония (ZrN) для латунного или бледно-золотого оттенка с превосходной коррозионной стойкостью и нитрид хрома (CrN) для исключительной твердости и низкого коэффициента трения.

Случай с «золотым» PVD

Это частый источник путаницы. «Золотое» PVD-покрытие может означать две совершенно разные вещи.

Чаще всего это покрытие, такое как нитрид титана (TiN), которое имеет блестящий золотой цвет, но не содержит настоящего золота. Его выбирают за долговечность и экономичность при нанесении на такие изделия, как смесители или часы.

Однако для предметов роскоши материалом мишени может быть настоящее золото (например, 18 или 24 карата). Этот процесс испаряет чистое золото, нанося тонкий, твердый слой, который намного долговечнее традиционного золочения.

Понимание компромиссов

Рабочие характеристики покрытия PVD определяются не только «ингредиентом». Это часть системы, и понимание ее ограничений критически важно для успеха.

Подложка имеет наибольшее значение

Конечная долговечность изделия — это сочетание покрытия и основного материала. Твердое покрытие PVD на мягкой подложке, такой как пластик, защитит от царапин, но все равно легко погнется, потому что основной материал уступит.

То же самое покрытие на закаленной стали приведет к значительно более прочной поверхности. Покрытие так же прочно, как и основание, на которое оно нанесено.

Толщина покрытия против хрупкости

Хотя более толстое покрытие (ближе к 5 микронам) может обеспечить большую износостойкость, оно также может стать более хрупким и склонным к сколам при ударе.

Более тонкие покрытия (около 1 микрона) часто обеспечивают лучший баланс между устойчивостью к царапинам и гибкостью, лучше прилегая к деталям, которые могут подвергаться небольшим изгибам.

Прямое нанесение

Процесс PVD является «прямым», что означает, что испаренные атомы движутся по прямой линии от мишени к подложке.

Это делает нанесение покрытия на сложные внутренние каналы или задние стороны сложных деталей очень трудным без сложного вращения внутри камеры. Он лучше всего подходит для внешних поверхностей.

Сделайте правильный выбор для вашей цели

Выбор правильного «ингредиента» PVD означает сопоставление свойств материала с вашей основной целью.

- Если ваш главный приоритет — максимальная долговечность и износостойкость: Выбирайте промышленные керамические покрытия, такие как нитрид титана (TiN) или нитрид хрома (CrN).

- Если ваш главный приоритет — определенный цвет с коррозионной стойкостью: Используйте такие материалы, как нитрид циркония (ZrN) для золотистых оттенков или другие титановые сплавы для черных, бронзовых и оружейно-серых покрытий.

- Если ваш главный приоритет — отделка из настоящего драгоценного металла: Используйте мишень из настоящего золота или других драгоценных металлов для долговечного, аутентичного покрытия на предметах роскоши.

В конечном счете, понимание «ингредиента» PVD заключается в выборе правильного исходного материала для достижения точной производительности и эстетики, которые требуются вашему проекту.

Сводная таблица:

| Материал мишени | Обычная форма покрытия | Ключевые свойства | Типичное применение |

|---|---|---|---|

| Титан (Ti) | Нитрид титана (TiN) | Золотой цвет, исключительная твердость, износостойкость | Режущие инструменты, сверла, компоненты часов |

| Цирконий (Zr) | Нитрид циркония (ZrN) | Латунный/золотой цвет, превосходная коррозионная стойкость | Смесители, дверная фурнитура, морские компоненты |

| Хром (Cr) | Нитрид хрома (CrN) | Низкое трение, исключительная твердость, коррозионная стойкость | Медицинские инструменты, прецизионные инструменты |

| Золото (Au) | Покрытие из чистого золота | Аутентичная золотая отделка, долговечная роскошная поверхность | Роскошные часы, ювелирные изделия, высококачественная электроника |

Готовы поднять свой продукт на новый уровень с помощью прецизионных покрытий PVD?

В KINTEK мы специализируемся на передовых решениях для PVD-покрытий, которые превращают обычные поверхности в высокопроизводительные активы. Независимо от того, нужна ли вам промышленная долговечность для режущих инструментов или аутентичная отделка драгоценными металлами для предметов роскоши, наш опыт в лабораторном оборудовании и расходных материалах гарантирует, что ваш процесс нанесения покрытия обеспечит исключительные результаты.

Мы помогаем вам:

- Выбрать идеальный материал мишени для вашего конкретного применения

- Достичь превосходной твердости, коррозионной стойкости и эстетической привлекательности

- Оптимизировать толщину и адгезию покрытия для максимальной производительности

- Решать сложные задачи по нанесению покрытий с помощью нашего технического опыта

Наши решения идеально подходят для: Производителей режущих инструментов, медицинских устройств, предметов роскоши, автомобильных компонентов и бытовой электроники.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области PVD-покрытий может повысить производительность и ценность вашего продукта!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Вакуумная ловушка прямого охлаждения

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений