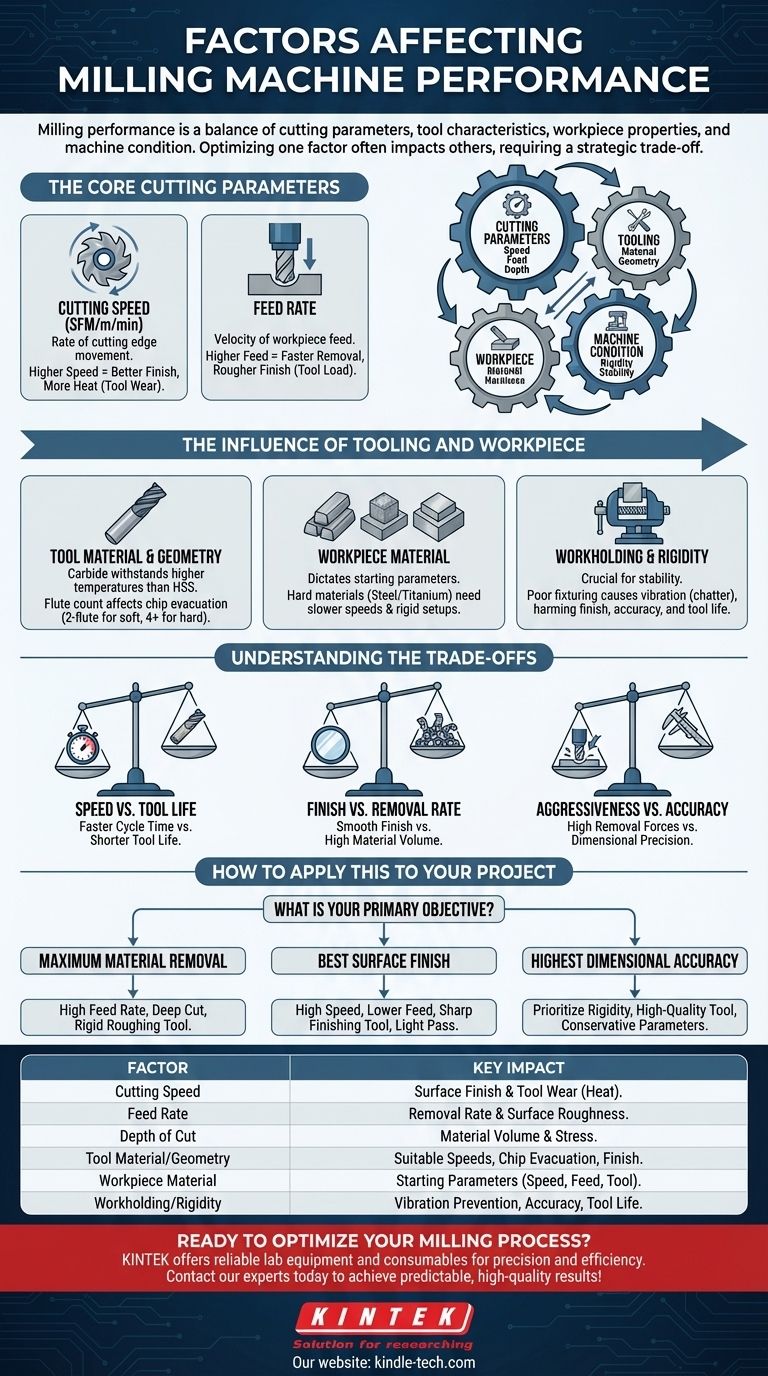

Производительность фрезерного станка — это баланс нескольких взаимосвязанных факторов. На самом фундаментальном уровне это параметры резания (скорость, подача и глубина резания), характеристики режущего инструмента, свойства обрабатываемого материала, а также физическое состояние и жесткость самого станка.

Главная задача при фрезеровании заключается не только в знании этих факторов, но и в понимании того, что они существуют в системе компромиссов. Оптимизация одного фактора, такого как скорость резания, неизбежно повлияет на другие, например, на срок службы инструмента и качество поверхности. Истинный контроль достигается за счет балансировки этих компромиссов для достижения конкретной цели.

Основные параметры резания

Эти три переменные являются наиболее прямыми входными данными, которыми управляет оператор. Их часто называют «скоростями и подачами», и они составляют основу любой фрезерной операции.

Скорость резания

Скорость резания относится к скорости, с которой режущая кромка инструмента перемещается по поверхности материала. Она измеряется в поверхностных футах в минуту (SFM) или метрах в минуту (м/мин).

Более высокая скорость резания обычно обеспечивает лучшее качество поверхности, но также генерирует больше тепла. Это избыточное тепло является основной причиной преждевременного износа инструмента.

Скорость подачи

Скорость подачи — это скорость, с которой заготовка подается во вращающуюся фрезу. Она определяет, сколько материала каждая режущая кромка (зуб) инструмента удаляет за один оборот.

Увеличение скорости подачи — наиболее распространенный способ сократить время обработки. Однако чрезмерно высокая скорость подачи может привести к шероховатой поверхности, высокой нагрузке на инструмент и потенциальной поломке инструмента.

Глубина резания

Это глубина, на которую инструмент врезается в материал. Она имеет две составляющие: осевая глубина (насколько глубоко инструмент входит вдоль своей оси) и радиальная глубина (насколько далеко он смещается в материал).

Большая глубина резания удаляет больше материала быстрее, но также значительно увеличивает нагрузку на инструмент, шпиндель и станину станка, что может привести к отклонению инструмента и вибрации.

Влияние инструмента и заготовки

Физические объекты — инструмент и деталь — так же важны, как и заданные вами параметры.

Материал и геометрия инструмента

Состав и форма инструмента имеют первостепенное значение. Твердосплавные инструменты могут выдерживать гораздо более высокие температуры, чем быстрорежущая сталь (HSS), что позволяет использовать более высокие скорости резания.

Геометрия инструмента, такая как количество зубьев, также играет ключевую роль. Двухзубая концевая фреза обеспечивает отличный отвод стружки для мягких материалов, таких как алюминий, в то время как фреза с четырьмя или более зубьями обеспечивает большую прочность и лучшее качество поверхности в более твердых материалах, таких как сталь.

Материал заготовки

Обрабатываемый материал принципиально определяет отправную точку для всех остальных параметров.

Твердые, абразивные материалы, такие как нержавеющая сталь или титан, требуют гораздо более низких скоростей резания и более жестких настроек, чем мягкие материалы, такие как алюминий или пластик.

Крепление заготовки и жесткость

Способ крепления заготовки (оснастка) часто является источником проблем. Деталь, которая не закреплена надежно, будет вибрировать во время резания.

Эта вибрация, часто называемая «дребезгом», губительна для качества поверхности, точности размеров и срока службы инструмента. Жесткая установка — от станка до держателя инструмента и приспособления для заготовки — является обязательным условием для качественной работы.

Понимание компромиссов

Успех во фрезеровании достигается за счет управления компромиссами. Доведение одной переменной до предела всегда будет иметь последствия для другой.

Скорость против срока службы инструмента

Это классический компромисс. Работа инструмента на верхнем пределе рекомендованного диапазона скоростей сократит время цикла, но значительно быстрее изнашивает инструмент. Это увеличивает затраты на инструмент и риск поломки инструмента в процессе работы.

Качество поверхности против скорости удаления материала

Для достижения гладкой, зеркальной поверхности требуется небольшая глубина резания и умеренная скорость подачи. И наоборот, быстрое удаление большого объема материала требует глубокого резания и высокой скорости подачи, что неизбежно приводит к более шероховатой поверхности. По этой причине операции часто делятся на «черновой» проход, за которым следует «чистовой» проход.

Агрессивность против точности

Агрессивные резы с высокой скоростью удаления материала оказывают значительную силу на режущий инструмент, вызывая его небольшое отклонение. Это отклонение может поставить под угрозу точность размеров конечной детали. Для высокоточных компонентов используются более легкие резы, чтобы минимизировать эти силы.

Как применить это к вашему проекту

Ваши оптимальные настройки полностью определяются вашей основной целью операции.

- Если ваша основная цель — максимальное удаление материала: Приоритет отдавайте высокой скорости подачи и большой осевой/радиальной глубине резания, используя жесткий твердосплавный инструмент, предназначенный для черновой обработки.

- Если ваша основная цель — максимально возможное качество поверхности: Используйте высокую скорость резания, но более низкую скорость подачи, убедитесь, что вы используете острый инструмент с правильной геометрией, и выполняйте очень легкий окончательный «чистовой» проход.

- Если ваша основная цель — высочайшая точность размеров: Приоритет отдавайте жесткости во всем, что касается крепления заготовки, используйте высококачественный инструмент для минимизации отклонений и используйте консервативные параметры для уменьшения сил резания.

Систематически рассматривая каждый из этих факторов, вы переходите от простого угадывания параметров к проектированию предсказуемого и успешного результата.

Сводная таблица:

| Фактор | Ключевое влияние на фрезерование |

|---|---|

| Скорость резания (SFM/м/мин) | Качество поверхности и износ инструмента из-за выделения тепла. |

| Скорость подачи | Скорость удаления материала и шероховатость поверхности. |

| Глубина резания | Объем удаляемого материала и нагрузка на инструмент/станок. |

| Материал/геометрия инструмента | Подходящие скорости резания, отвод стружки и качество поверхности детали. |

| Материал заготовки | Определяет начальные параметры для скорости, подачи и выбора инструмента. |

| Крепление заготовки/Жесткость | Предотвращает вибрацию (дребезг), обеспечивая точность и срок службы инструмента. |

Готовы оптимизировать процесс фрезерования? Правильное лабораторное оборудование — это основа точности и эффективности. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов для удовлетворения уникальных потребностей вашей лаборатории. Независимо от того, сосредоточены ли вы на удалении материала, качестве поверхности или точности размеров, у нас есть решения, которые помогут вам достичь предсказуемых, высококачественных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Мощная дробильная машина для пластика

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Что такое объем впрыска (shot capacity) литьевой машины? Оптимизируйте размер впрыска для безупречных деталей

- Каково применение термопластавтоматов? Обеспечение массового производства сложных деталей

- Каков производственный процесс формования резины? Литьевое, компрессионное или трансферное формование?

- Что такое литье под давлением? Руководство по крупносерийному производству деталей

- В чем разница между литьем под давлением и прессованием? Руководство по выбору правильного процесса