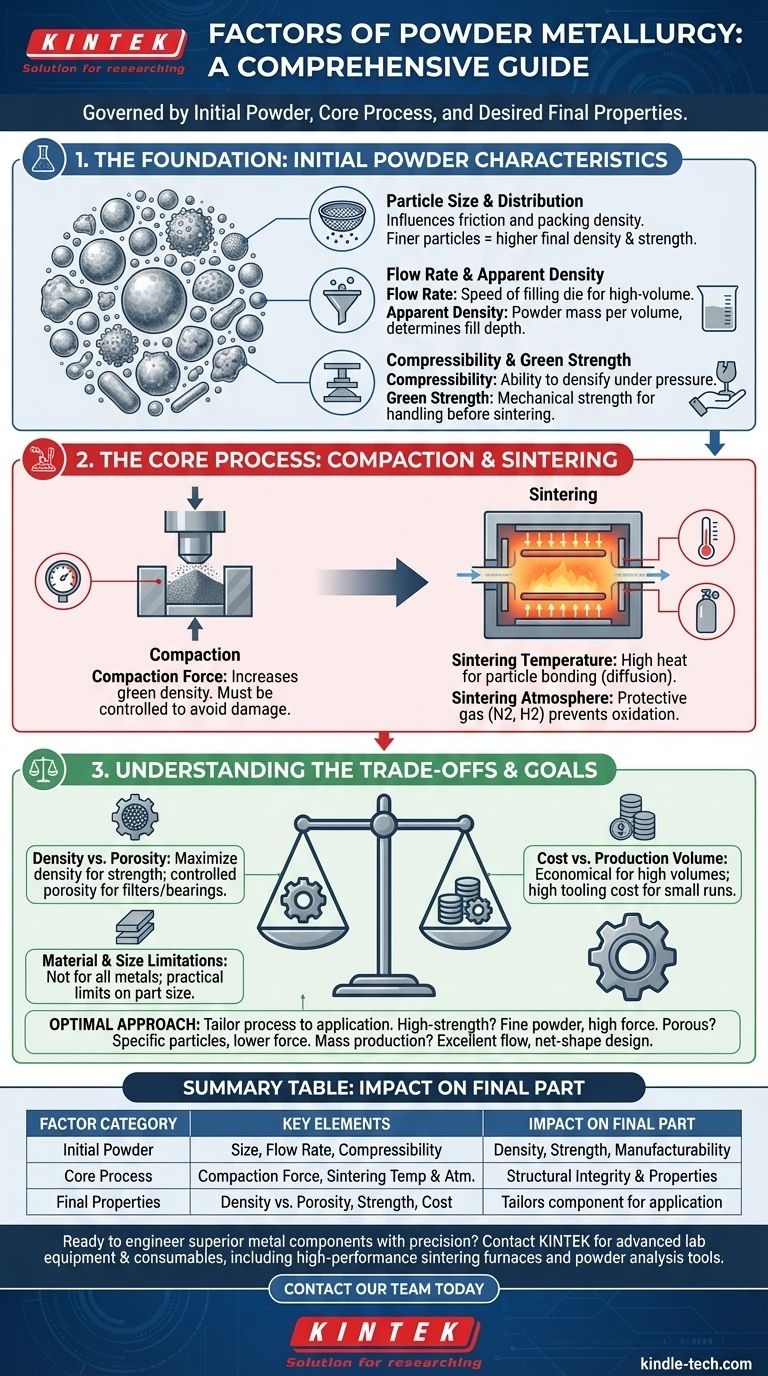

По сути, на порошковую металлургию влияют три основные категории факторов: характеристики исходного металлического порошка, параметры основного производственного процесса и желаемые свойства конечного продукта. Успех любого применения порошковой металлургии зависит от точного контроля и взаимодействия этих элементов, от скорости потока исходного порошка до температуры и атмосферы в печи для спекания.

Ключевой вывод заключается в том, что порошковая металлургия — это не один метод, а система. Свойства конечного компонента напрямую определяются качеством исходного порошка и точным контролем процессов прессования и спекания. Освоение этой взаимосвязи является ключом к раскрытию ее потенциала.

Основа: Характеристики исходного порошка

Весь процесс порошковой металлургии (ПМ) начинается с самого порошка. Физические и химические свойства этих частиц являются фундаментальными строительными блоками, которые определяют, как материал будет вести себя во время производства и каковы будут его конечные характеристики.

Размер и распределение частиц

Размер и форма отдельных металлических частиц имеют первостепенное значение. Они напрямую влияют на трение между частицами, что сказывается на том, насколько плотно можно уплотнить порошок.

Более мелкие частицы, как правило, приводят к более высокой конечной плотности и прочности, в то время как определенное распределение часто разрабатывается для достижения оптимальной упаковки.

Скорость потока и насыпная плотность

Скорость потока измеряет, как быстро порошок может заполнить полость пресс-формы. Постоянный и быстрый поток имеет решающее значение для высокообъемного автоматизированного производства, чтобы каждая деталь была однородной.

Насыпная плотность — это масса порошка на единицу объема в его рыхлом состоянии. Этот фактор помогает определить необходимую «глубину заполнения» в пресс-форме для достижения целевой плотности прессования.

Сжимаемость и прочность «сырого» изделия

Сжимаемость — это способность порошка уплотняться под давлением. Высокосжимаемый порошок позволяет создавать плотную деталь с меньшими усилиями прессования.

После прессования, но до спекания, деталь известна как «сырое изделие» (green compact). Прочность сырого изделия — это механическая прочность этого хрупкого изделия, которая должна быть достаточной для его обработки и транспортировки в печь для спекания без разрушения.

Основной процесс: Прессование и спекание

После выбора порошка он переходит на этапы производства. Контроль, осуществляемый на этих этапах, превращает рыхлый порошок в твердый, функциональный компонент.

Усилие прессования

Это давление, прикладываемое к порошку внутри пресс-формы для формирования сырого изделия. Более высокие усилия прессования уменьшают пространство между частицами, увеличивая плотность сырого изделия.

Усилие должно тщательно контролироваться для достижения желаемой плотности без повреждения оснастки или возникновения внутренних напряжений в изделии.

Температура спекания

Спекание — это термообработка, при которой сырое изделие нагревается в печи до температуры ниже точки плавления основного металла.

Эта высокая температура обеспечивает энергию для связывания частиц друг с другом, процесс, называемый диффузией, который придает детали ее окончательную прочность и целостность. Для этого критического этапа часто требуются печи со сверхвысокой температурой.

Атмосфера спекания

Атмосфера внутри печи для спекания является важнейшим технологическим фактором. Ее необходимо тщательно контролировать, чтобы предотвратить окисление металлических частиц при высоких температурах.

Защитные или реактивные газы, такие как смеси азота или водорода, используются для удаления примесей и облегчения связи между частицами, особенно для таких материалов, как магнитные компоненты.

Понимание компромиссов

Порошковая металлургия — мощная технология, но ее применение связано с балансированием конкурирующих факторов. Понимание этих компромиссов имеет решающее значение для успешного проектирования и производства деталей.

Плотность против пористости

Самый фундаментальный компромисс в ПМ — это соотношение плотности и пористости. Для высокопрочных конструкционных деталей цель состоит в том, чтобы максимизировать плотность и устранить поры.

Однако для других применений контролируемая пористость является желаемым результатом. Такие изделия, как пористые, пропитанные маслом подшипники и спеченные металлические фильтры, специально разработаны так, чтобы иметь сеть взаимосвязанных пустот.

Стоимость против объема производства

Порошковая металлургия превосходна в производстве сложных деталей «чистого размера» (net-shape) в больших объемах с минимальными потерями материала. Это делает ее чрезвычайно экономичной для массового производства.

Однако первоначальные затраты на оснастку (пресс-формы и пуансоны) могут быть значительными. Это делает ПМ менее экономичной для очень малых производственных партий или единичных прототипов.

Ограничения по материалам и размерам

Хотя ПМ универсальна, она не подходит для всех материалов. Некоторые металлы с низкой сжимаемостью или высокой реакционной способностью могут быть сложными в обработке.

Кроме того, существуют практические пределы размера деталей. Чрезвычайно большие или тяжелые компоненты трудно производить из-за огромных усилий прессования и размеров печей.

Сделайте правильный выбор для вашей цели

Оптимальный подход к порошковой металлургии полностью зависит от предполагаемого применения конечного компонента.

- Если ваш основной фокус — высокопрочные конструкционные детали: Отдавайте приоритет мелкодисперсным, высокосжимаемым порошкам и используйте высокие усилия прессования с точно контролируемым циклом спекания для максимального увеличения конечной плотности.

- Если ваш основной фокус — создание пористых компонентов (например, фильтров или подшипников): Тщательно выбирайте размер и форму частиц и используйте меньшие усилия прессования для достижения определенного, контролируемого уровня пористости.

- Если ваш основной фокус — экономичное массовое производство сложных форм: Оптимизируйте выбор порошков с отличной скоростью потока для обеспечения высокоскоростного производства и разрабатывайте детали, которые в полной мере используют возможности ПМ по получению деталей «чистого размера».

Понимая и контролируя эти ключевые факторы, вы можете создавать материалы и компоненты с уникальными свойствами, адаптированными практически для любого применения.

Сводная таблица:

| Категория фактора | Ключевые элементы | Влияние на конечную деталь |

|---|---|---|

| Исходный порошок | Размер частиц, скорость потока, сжимаемость | Определяет плотность, прочность и технологичность |

| Основной процесс | Усилие прессования, температура и атмосфера спекания | Определяет конечную структурную целостность и свойства |

| Конечные свойства | Плотность против пористости, прочность, стоимость | Адаптирует компонент для его конкретного применения |

Готовы создавать превосходные металлические компоненты с точностью?

Факторы порошковой металлургии сложны, но овладение ими является ключом к созданию высокопроизводительных и экономически эффективных деталей. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов — включая высокопроизводительные печи для спекания и инструменты для анализа порошков — которые нужны вашей лаборатории для контроля каждой переменной и достижения исключительных результатов.

Позвольте нашему опыту поддержать ваши инновации. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и найти правильные решения для ваших задач в области порошковой металлургии.

Визуальное руководство

Связанные товары

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная планетарная шаровая мельница

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Какова роль гидравлической системы в горячем прессовании? Достижение максимальной плотности и прочности материала

- Как спекание влияет на механические свойства? Освойте компромиссы для получения более прочных материалов

- Что такое магнетронное распыление? Руководство по высококачественному осаждению тонких пленок

- Как работает магнетронное напыление? Руководство по высококачественному осаждению тонких пленок