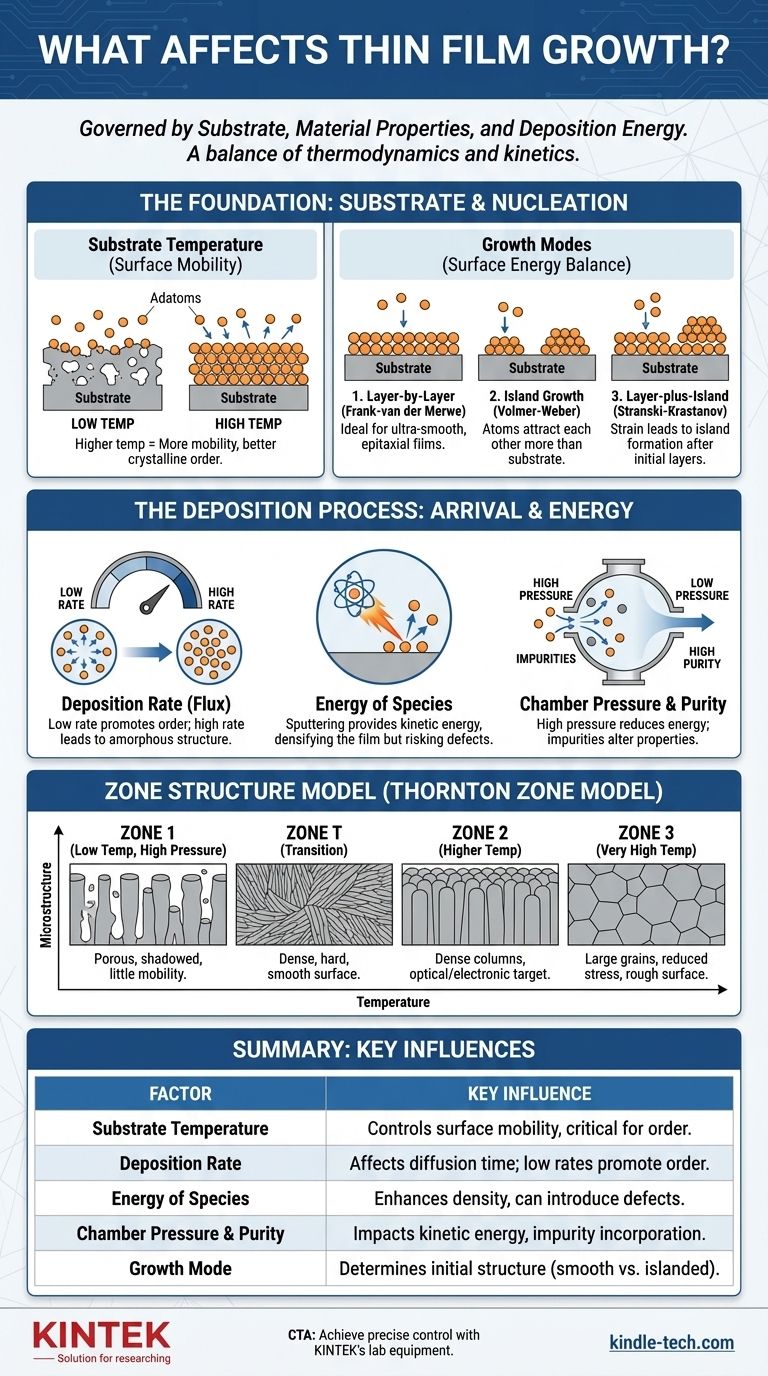

По своей сути, рост тонкой пленки определяется тремя фундаментальными факторами: природой поверхности подложки, свойствами осаждаемого материала, а также энергией и скоростью, с которой этот материал поступает. Эти элементы взаимодействуют в сложном танце термодинамики и кинетики, определяя все — от начального формирования пленки до ее окончательной микроструктуры и физических свойств.

Качество и структура тонкой пленки не случайны. Они являются прямым результатом конкуренции между тенденцией прибывающих атомов связываться с подложкой и их тенденцией связываться друг с другом, и все это под влиянием условий процесса, таких как температура и давление.

Основа: Подложка и начальное зарождение

Процесс роста тонкой пленки начинается в тот момент, когда первые атомы, или "адатомы", оседают на подложке. Взаимодействие на этом интерфейсе является самым критическим событием, задающим тон для всего последующего роста.

Роль температуры подложки

Температура подложки является прямым контролем подвижности поверхности. Более высокая температура обеспечивает большую тепловую энергию прибывающим адатомам, позволяя им перемещаться по поверхности на большие расстояния, прежде чем закрепиться. Эта подвижность имеет решающее значение для формирования упорядоченных кристаллических структур.

Баланс поверхностных энергий

То, как атомы впервые группируются на поверхности, определяется балансом между поверхностной энергией материала пленки, поверхностной энергией подложки и энергией интерфейса между ними. Этот баланс диктует один из трех основных режимов роста.

Франк-ван дер Мерве (послойный рост)

Этот режим возникает, когда адатомы сильнее притягиваются к подложке, чем друг к другу. Материал "смачивает" поверхность, образуя полный, двухмерный монослой, прежде чем начнет формироваться второй слой. Это идеальный вариант для создания ультрагладких эпитаксиальных пленок.

Вольмер-Вебер (островковый рост)

Напротив, этот режим возникает, когда адатомы сильнее притягиваются друг к другу, чем к подложке. Прибывающие атомы быстро группируются, образуя отдельные трехмерные островки, которые со временем растут и сливаются, образуя сплошную пленку.

Странски-Крастанов (слой-плюс-остров)

Это гибридный режим, который начинается с послойного роста. После образования одного или нескольких полных монослоев накопленное напряжение в пленке делает энергетически выгодным переход к островковому росту.

Процесс осаждения: Контроль поступления и энергии

Помимо подложки, метод, используемый для транспортировки материала — такой как распыление, испарение или химическое осаждение из газовой фазы — предоставляет основные рычаги для контроля конечной структуры пленки.

Скорость осаждения

Скорость осаждения (или поток) определяет, как быстро атомы достигают поверхности. Низкая скорость осаждения дает адатомам больше времени для диффузии и поиска низкоэнергетических участков, способствуя кристаллическому порядку. Очень высокая скорость может "захоронить" атомы до того, как они успеют переместиться, что часто приводит к аморфной или плохо упорядоченной структуре.

Энергия осаждаемых частиц

Такие методы, как распыление, не просто доставляют атомы; они доставляют их со значительной кинетической энергией. Эта энергия может увеличить подвижность поверхности, выбить слабосвязанные атомы и уплотнить пленку по мере ее роста. Однако избыточная энергия также может привести к дефектам и сжимающему напряжению.

Давление и чистота камеры

Давление в камере осаждения влияет на среднюю длину свободного пробега атомов, перемещающихся от источника к подложке. Более высокое давление фонового газа может привести к столкновениям, которые уменьшают кинетическую энергию атомов при их прибытии. Кроме того, примеси в камере (такие как вода или кислород) могут быть включены в пленку, что резко изменяет ее свойства.

Понимание компромиссов: Модель зонной структуры

Мощной основой для понимания взаимодействия этих факторов является модель зон Торнтона (TSZ Model). Она сопоставляет результирующую микроструктуру пленки с двумя ключевыми параметрами: температурой подложки и давлением распыляющего газа.

Зона 1: Пористые структуры

При низких температурах адатомы имеют очень низкую подвижность поверхности и прилипают там, где они оседают. Это создает пористую, столбчатую структуру со значительными пустотами, поскольку высокие точки на растущей пленке затеняют впадины от входящего потока.

Зона T: Плотные, волокнистые зерна

По мере повышения температуры поверхностная диффузия начинает преодолевать эффект затенения. Эта "T" или переходная зона характеризуется плотной структурой волокнистых зерен с плотно упакованными границами, часто дающей твердую пленку с гладкой поверхностью.

Зона 2: Плотные, столбчатые зерна

При более высоких температурах поверхностная диффузия становится значительной. Пленка растет в виде плотно упакованных столбчатых зерен, которые простираются по всей толщине пленки. Это часто является целью для многих оптических и электронных применений.

Зона 3: Крупные, равноосные зерна

При очень высоких температурах (обычно более половины температуры плавления материала пленки) активны как поверхностная, так и объемная диффузия. Исходные столбчатые зерна перекристаллизуются в более крупные, трехмерные равноосные зерна, что может уменьшить напряжение, но также увеличить шероховатость поверхности.

Правильный выбор для вашей цели

Контроль роста тонких пленок заключается в целенаправленном манипулировании этими факторами для достижения определенной микроструктуры и желаемых свойств материала.

- Если ваша основная цель — высокоупорядоченная эпитаксиальная пленка: Используйте высокую температуру подложки, очень низкую скорость осаждения и условия сверхвысокого вакуума на подложке с согласованной решеткой.

- Если ваша основная цель — твердое, плотное покрытие: Ориентируйтесь на температурный диапазон Зоны T или нижней Зоны 2, используя такой процесс, как распыление, для обеспечения некоторой кинетической энергии для уплотнения.

- Если ваша основная цель — высокоскоростное осаждение для простого барьера: Процесс с более низкой температурой и более высокой скоростью может быть достаточным, даже если он приводит к менее упорядоченной структуре Зоны 1.

В конечном счете, освоение роста тонких пленок заключается в понимании и контроле энергетического ландшафта, на котором строится ваша пленка.

Сводная таблица:

| Фактор | Ключевое влияние на рост пленки |

|---|---|

| Температура подложки | Контролирует поверхностную подвижность атомов, критически важную для кристаллического порядка. |

| Скорость осаждения | Влияет на время диффузии атомов; низкие скорости способствуют упорядоченным структурам. |

| Энергия осаждаемых частиц | Повышает плотность, но может вызывать дефекты; ключевой фактор при распылении. |

| Давление и чистота камеры | Влияет на кинетическую энергию и включение примесей. |

| Режим роста (например, послойный) | Определяет начальную структуру пленки (гладкая или островковая). |

Готовы добиться точного контроля над процессом осаждения тонких пленок? Правильное лабораторное оборудование является фундаментальным для манипулирования этими критическими факторами роста. В KINTEK мы специализируемся на предоставлении высокопроизводительных систем распыления, источников испарения и реакторов CVD, разработанных для обеспечения точного контроля температуры, скорости осаждения и энергетических условий, которые требуются для ваших исследований. Позвольте нашим экспертам помочь вам выбрать идеальное решение для выращивания высококачественных, однородных тонких пленок для вашего конкретного применения — от эпитаксиальных слоев для электроники до твердых, плотных покрытий.

Свяжитесь с нашими специалистами по тонким пленкам сегодня, чтобы обсудить ваши требования к проекту и оптимизировать процесс осаждения.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Что такое химическое осаждение из паровой фазы в ювелирном деле? Узнайте о технологии PVD, лежащей в основе современных покрытий

- В чем разница между магнетронным напылением и ионным осаждением? Выберите правильное PVD-покрытие для вашего применения

- Каков процесс химического осаждения из газовой фазы (CVD)? Освойте ключевые этапы для получения превосходных тонких пленок

- В чем разница между PECVD и HDPCVD? Выберите правильный процесс CVD для вашего применения

- В чем разница между CVD и LPCVD? Руководство по получению превосходного качества тонких пленок

- Каковы преимущества нанесения покрытий методом распыления? Превосходное качество пленки и универсальность материалов

- Как работает химическое осаждение? Руководство по конформному нанесению тонких пленок

- Является ли химическое осаждение из газовой фазы методом "снизу вверх"? Создание материалов атом за атомом