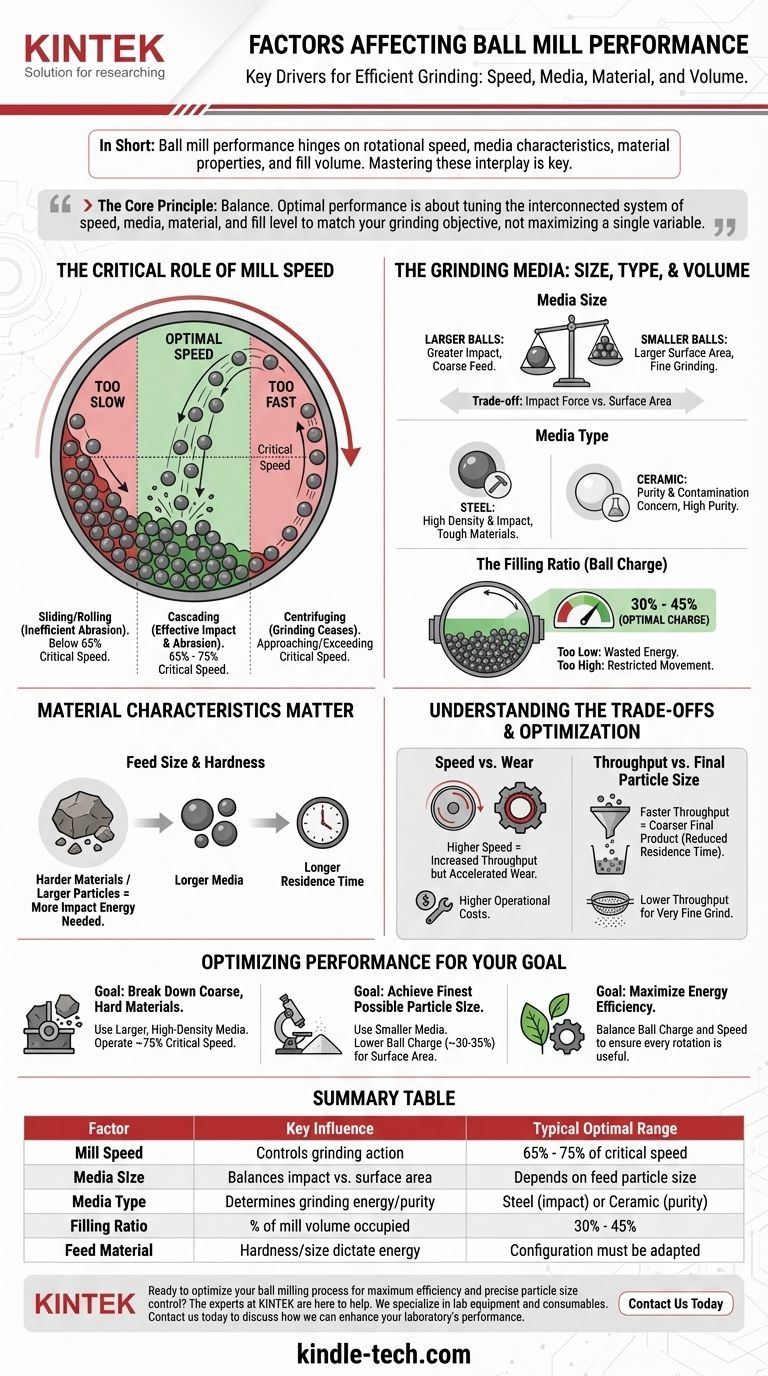

Короче говоря, производительность шаровой мельницы определяется четырьмя основными факторами: скоростью вращения мельницы, характеристиками измельчающих тел (шаров), свойствами измельчаемого материала и объемом среды, заполняющей мельницу. Освоение взаимодействия между этими элементами является ключом к достижению эффективных и предсказуемых результатов.

Основной принцип — это баланс. Оптимальная производительность шаровой мельницы достигается не за счет максимизации какой-либо одной переменной, а за счет тщательной настройки взаимосвязанной системы скорости, среды, материала и уровня заполнения в соответствии с вашей конкретной целью измельчения.

Критическая роль скорости мельницы

Скорость, с которой вращается мельница, напрямую контролирует процесс измельчения. Это, пожалуй, самая влиятельная переменная, и ее обычно обсуждают в отношении «критической скорости» — теоретической скорости, при которой измельчающие тела просто прилипают к внутренней стенке мельницы из-за центробежной силы.

Поиск оптимальной скорости

Эффективное измельчение происходит, когда тела поднимаются достаточно высоко, чтобы перекатываться и каскадно падать, создавая удар и истирание, необходимые для разрушения частиц. Обычно это достигается при 65% – 75% критической скорости.

Влияние слишком низкой скорости

Если мельница вращается слишком медленно, тела будут просто скользить или перекатываться по стенке мельницы. Это приводит к неэффективному процессу измельчения, доминирующему истиранием, что значительно увеличивает время, необходимое для достижения желаемого размера частиц.

Влияние слишком высокой скорости

И наоборот, если скорость приближается к критической или превышает ее, тела прижимаются к футеровке центробежной силой. Это состояние, известное как «центрифугирование», не позволяет телам перекатываться, и процесс измельчения почти полностью прекращается.

Измельчающая среда: размер, тип и объем

Измельчающая среда — сами шары — являются инструментами для уменьшения размера частиц. Их свойства так же важны, как и рабочая скорость мельницы.

Размер среды: удар против площади поверхности

Существует прямая зависимость между силой удара и площадью поверхности. Более крупные шары обеспечивают больший удар, который необходим для разрушения крупных, грубых частиц загрузки. Более мелкие шары создают гораздо большую общую площадь поверхности, что более эффективно для тонкого измельчения мелких частиц.

Тип среды: плотность и износостойкость

Материал среды имеет большое значение. Стальные шары плотные и обеспечивают высокую ударную силу, что идеально подходит для твердых материалов. Керамические шары используются, когда существует озабоченность по поводу загрязнения продукта сталью. Выбор зависит от требуемой энергии измельчения и стандартов чистоты.

Коэффициент заполнения (загрузка шарами)

Коэффициент заполнения, или загрузка шарами, — это процент внутреннего объема мельницы, занимаемый средой. Типичная загрузка составляет от 30% до 45%. Слишком низкая загрузка приводит к потере энергии и неэффективному измельчению, в то время как слишком высокая загрузка может ограничить движение как среды, так и измельчаемого материала.

Характеристики материала имеют значение

Последний набор переменных относится к материалу, который вы обрабатываете. Конфигурация мельницы должна быть адаптирована к специфическим свойствам подаваемого материала.

Размер и твердость загрузки

Более твердые материалы или более крупные частицы загрузки требуют большей энергии удара для разрушения. Это может потребовать использования более крупных, более плотных измельчающих тел, более высокой загрузки шарами или более длительного времени пребывания в мельнице для достижения целевого размера частиц.

Понимание компромиссов

Оптимизация шаровой мельницы — это процесс управления конкурирующими факторами. Улучшение одного показателя часто может произойти за счет другого, и понимание этих компромиссов имеет решающее значение для эффективной работы.

Скорость против износа

Работа на более высоких скоростях (в оптимальном диапазоне) может увеличить пропускную способность, но также ускоряет скорость износа как измельчающих тел, так и футеровки мельницы. Это увеличивает эксплуатационные расходы и частоту технического обслуживания.

Пропускная способность против конечного размера частиц

Проталкивание материала через мельницу быстрее увеличит тоннаж вашей продукции, но уменьшит время пребывания. Это обычно приводит к получению более крупного конечного продукта. Достижение очень тонкого помола почти всегда требует более низкой скорости прохождения материала.

Оптимизация производительности для вашей цели

Ваша идеальная настройка полностью зависит от того, чего вы пытаетесь достичь. Не существует единой «лучшей» конфигурации; существует только лучшая конфигурация для вашего конкретного применения.

- Если ваш основной фокус — разрушение крупнозернистых, твердых материалов: Используйте более крупные, высокоплотные тела (например, стальные) и работайте ближе к верхней границе оптимального диапазона скоростей (около 75% критической скорости).

- Если ваш основной фокус — достижение максимально мелкого размера частиц: Используйте более мелкие измельчающие тела для максимизации площади поверхности и рассмотрите немного меньшую загрузку шарами (около 30–35%) для содействия тонкому измельчению, а не высокому удару.

- Если ваш основной фокус — максимизация энергоэффективности: Тщательно сбалансируйте загрузку шарами и скорость мельницы, чтобы гарантировать, что каждое вращение выполняет полезную работу, избегая неэффективных условий скольжения или центрифугирования.

Освоение этих переменных превращает шаровое измельчение из простого процесса дробления в точную и контролируемую инженерную дисциплину.

Сводная таблица:

| Фактор | Ключевое влияние | Типичный оптимальный диапазон |

|---|---|---|

| Скорость мельницы | Контролирует процесс измельчения (каскад против центрифугирования) | 65% - 75% критической скорости |

| Размер среды | Баланс между силой удара (крупные шары) и площадью поверхности (мелкие шары) | Зависит от размера частиц загрузки |

| Тип среды | Определяет энергию измельчения и риск загрязнения продукта | Сталь (высокий удар) или Керамика (высокая чистота) |

| Коэффициент заполнения | Процент объема мельницы, занимаемый измельчающей средой | 30% - 45% |

| Материал загрузки | Твердость и начальный размер определяют требуемую энергию и время пребывания | Конфигурация должна быть адаптирована |

Готовы оптимизировать процесс шарового измельчения для достижения максимальной эффективности и точного контроля размера частиц?

Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для ваших конкретных задач измельчения. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность вашей лаборатории и достичь ваших целей по обработке.

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Малый термопластавтомат для лабораторного использования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какова функция высокоэнергетической планетарной шаровой мельницы в синтезе керамических отходов йод-ванадата-свинца?

- Какова роль планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов Li2S–P2S5?

- Какова функция высокоэнергетической планетарной шаровой мельницы в синтезе CaO, легированного цирконием? Оптимизация стабильности материала

- Какова конкретная роль высокоэнергетической планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов, легированных серебром?

- Почему высокоэнергетическая планетарная шаровая мельница предпочтительнее традиционного литья для нанокристаллических ВЭА?