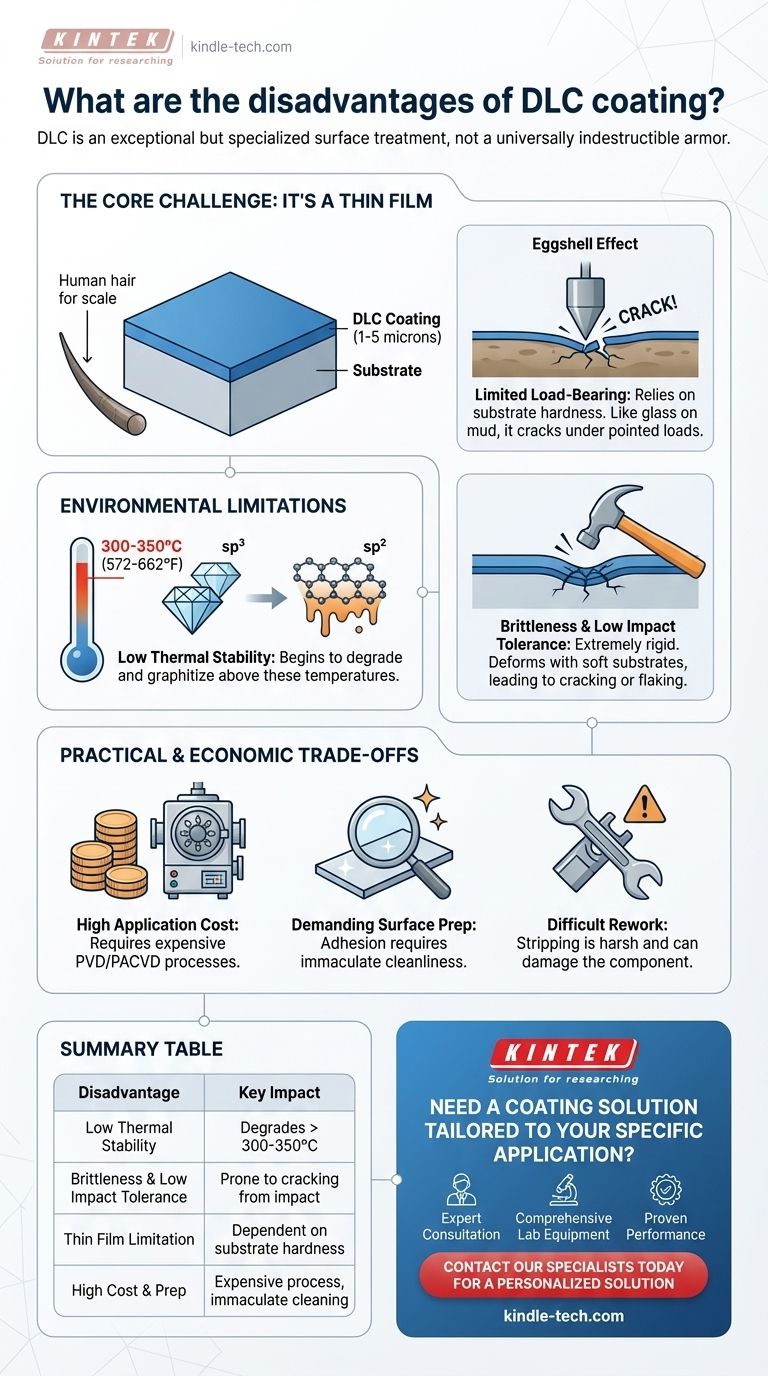

Вкратце, основными недостатками алмазоподобных углеродных (DLC) покрытий являются их низкая термическая стабильность, присущая им тонкость, которая делает их зависимыми от твердости подложки, и их хрупкость, что приводит к низкой устойчивости к ударам или деформации поверхности. Хотя DLC исключительно тверд и скользок, это не универсальная неразрушимая броня; это специализированная обработка поверхности с четкими эксплуатационными границами.

Основное ограничение, которое необходимо понимать, заключается в том, что DLC — это тонкопленочное покрытие, а не объемный материал. Поэтому его производительность является функцией всей системы: покрытия, подложки, на которую оно нанесено, и конкретной эксплуатационной среды, с которой оно сталкивается.

Основная проблема: это тонкая пленка

DLC-покрытия обычно имеют толщину всего от 1 до 5 микрон — тоньше человеческого волоса. Эта фундаментальная характеристика является источником его наиболее существенных ограничений.

Ограниченная несущая способность

Поскольку покрытие очень тонкое, оно не может самостоятельно выдерживать большие нагрузки. Оно полностью зависит от твердости материала, находящегося под ним, известного как подложка.

Нанесение DLC на мягкую подложку (например, алюминий или мягкую сталь) похоже на укладку тонкого листа стекла на грязь. Стекло очень твердое, но точечная нагрузка просто вдавит его в мягкое основание, заставляя его треснуть и разрушиться.

«Эффект яичной скорлупы»

Это приводит к высокой чувствительности к ударам. Резкий удар или вмятина на детали с DLC-покрытием деформирует более мягкий материал подложки. Поскольку пленка DLC чрезвычайно жесткая и не пластичная, она не может растягиваться вместе с вмятиной и будет трескаться или отслаиваться вокруг места удара.

Неспособность маскировать несовершенства

Тонкая природа DLC означает, что он идеально соответствует поверхности, на которую наносится, включая любые существующие царапины или дефекты. Его нельзя наносить толстыми слоями для заполнения зазоров или сглаживания шероховатой поверхности, так как высокие внутренние напряжения приведут к расслоению и отслаиванию толстого слоя.

Экологические и прикладные ограничения

Успех покрытия зависит от его взаимодействия с окружающей средой. DLC исключительно хорошо работает в некоторых условиях, но может быть непригоден в других.

Температурная чувствительность

Большинство коммерчески доступных DLC-покрытий начинают разрушаться и терять свою твердость при относительно низких температурах, обычно около 300-350°C (572-662°F).

При этих температурах алмазоподобные (sp³) углеродные связи начинают преобразовываться в более мягкие, графитоподобные (sp²) связи. Этот процесс, называемый графитизацией, необратимо ухудшает характеристики покрытия.

Хотя специализированные, безводородные или легированные кремнием варианты DLC могут повысить этот предел, температура остается основным ограничением по сравнению с керамическими покрытиями, такими как TiN или TiAlN.

Абразивность к более мягким материалам

В трибологической системе (две трущиеся поверхности) очень твердая поверхность, работающая против очень мягкой, может вызвать проблемы. Если DLC сопряжен с мягкой контрповерхностью, такой как алюминиевый сплав, любые микроскопические частицы могут внедриться в мягкий материал, а затем действовать как абразив, истирая DLC-покрытие, или сам твердый DLC может вызвать ускоренный износ более мягкой детали.

Понимание компромиссов

Помимо своих физических ограничений, DLC имеет практические и экономические компромиссы, которые необходимо учитывать при выборе материала.

Более высокая стоимость

Нанесение DLC требует сложного процесса вакуумного напыления (PVD или PACVD). Это включает в себя дорогостоящее оборудование, условия чистых помещений и пакетную обработку, что делает его значительно дороже, чем традиционные методы обработки поверхности, такие как азотирование, фосфатирование или твердое хромирование.

Требовательная подготовка поверхности

Адгезия — это все. Для правильного сцепления DLC поверхность подложки должна быть безупречно чистой и иметь определенную отделку. Любое загрязнение маслами, оксидами или даже пылью может создать точку отказа, вызывая отслаивание покрытия во время эксплуатации.

Сложность удаления и переработки

После нанесения DLC очень трудно удалить без повреждения основного компонента. Требуемые химические и механические процессы удаления являются агрессивными и могут изменить размеры или чистоту поверхности детали, что делает переработку сложной и дорогостоящей задачей.

Правильный выбор для вашего применения

Выбор покрытия требует соответствия его свойств вашей основной инженерной цели. DLC — исключительное решение, но только для правильных проблем.

- Если ваша основная цель — снижение трения и износа при скольжении на твердой, стабильной по размерам детали: DLC — это элитный выбор, при условии, что температура применения остается ниже 300°C.

- Если ваше применение включает удар, сильное воздействие или мягкий основной материал: Вы должны либо сначала упрочнить подложку (например, путем азотирования), либо выбрать более прочное, более пластичное покрытие.

- Если ваш компонент работает в высокотемпературной среде (выше 350°C): Стандартный DLC непригоден, и вам следует рассмотреть керамические покрытия (например, TiAlN) или специализированные высокотемпературные варианты DLC.

- Если стоимость является основным фактором, а требования к производительности умеренные: Более традиционные и экономичные процессы поверхностного инжиниринга, вероятно, обеспечат лучшую рентабельность инвестиций.

Понимание этих недостатков является ключом к успешному использованию замечательных свойств DLC там, где они могут оказать наибольшее влияние.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Низкая термическая стабильность | Разрушается при температуре выше 300-350°C (572-662°F) |

| Хрупкость и низкая ударопрочность | Склонен к растрескиванию или отслаиванию от резких ударов |

| Ограничение тонкой пленки | Производительность сильно зависит от твердости подложки |

| Высокая стоимость нанесения | Требует дорогостоящих процессов вакуумного напыления (PVD/PACVD) |

| Требовательная подготовка поверхности | Требует безупречной чистоты для правильной адгезии |

Нужно решение для покрытия, адаптированное к вашему конкретному применению?

Понимание ограничений DLC-покрытия — это первый шаг к выбору правильной обработки поверхности для ваших компонентов. Эксперты KINTEK специализируются на помощи лабораториям и производителям в навигации по этим сложным решениям в области материаловедения.

Мы предоставляем:

- Экспертная консультация: Наша команда проанализирует требования вашего применения — включая температуру, нагрузку и материал подложки — чтобы рекомендовать оптимальное решение для покрытия.

- Комплексное лабораторное оборудование и расходные материалы: От передовых систем нанесения покрытий до самих подложек, KINTEK поставляет высококачественные материалы и оборудование, необходимые для успешного поверхностного инжиниринга.

- Проверенная производительность: Обеспечьте соответствие ваших компонентов целям производительности, избегая дорогостоящих сбоев, используя наши глубокие отраслевые знания.

Не позволяйте ограничениям покрытия скомпрометировать ваш проект. Свяжитесь с нашими специалистами сегодня для получения персонализированного решения, которое максимизирует производительность и долговечность.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Каковы основные преимущества PECVD по сравнению с другими процессами CVD? Низкая температура, высокая эффективность

- Как контролируются свойства пленки с помощью ICPCVD? Освоение точного атомного связывания и плазменного осаждения высокой плотности

- Как расположены пластины и электроды в системе PECVD? Освоение архитектуры параллельных пластин

- Как работает плазменно-химическое осаждение из паровой фазы с усилением радиочастотным полем (RF-PECVD)? Изучите основные принципы

- Чем PECVD отличается от CVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Каковы преимущества использования системы PECVD для пленок DLC? Достижение низкотемпературной точности для чувствительных подложек

- Каковы недостатки алмазоподобного углерода? Ключевые инженерные ограничения, которые следует учитывать

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах