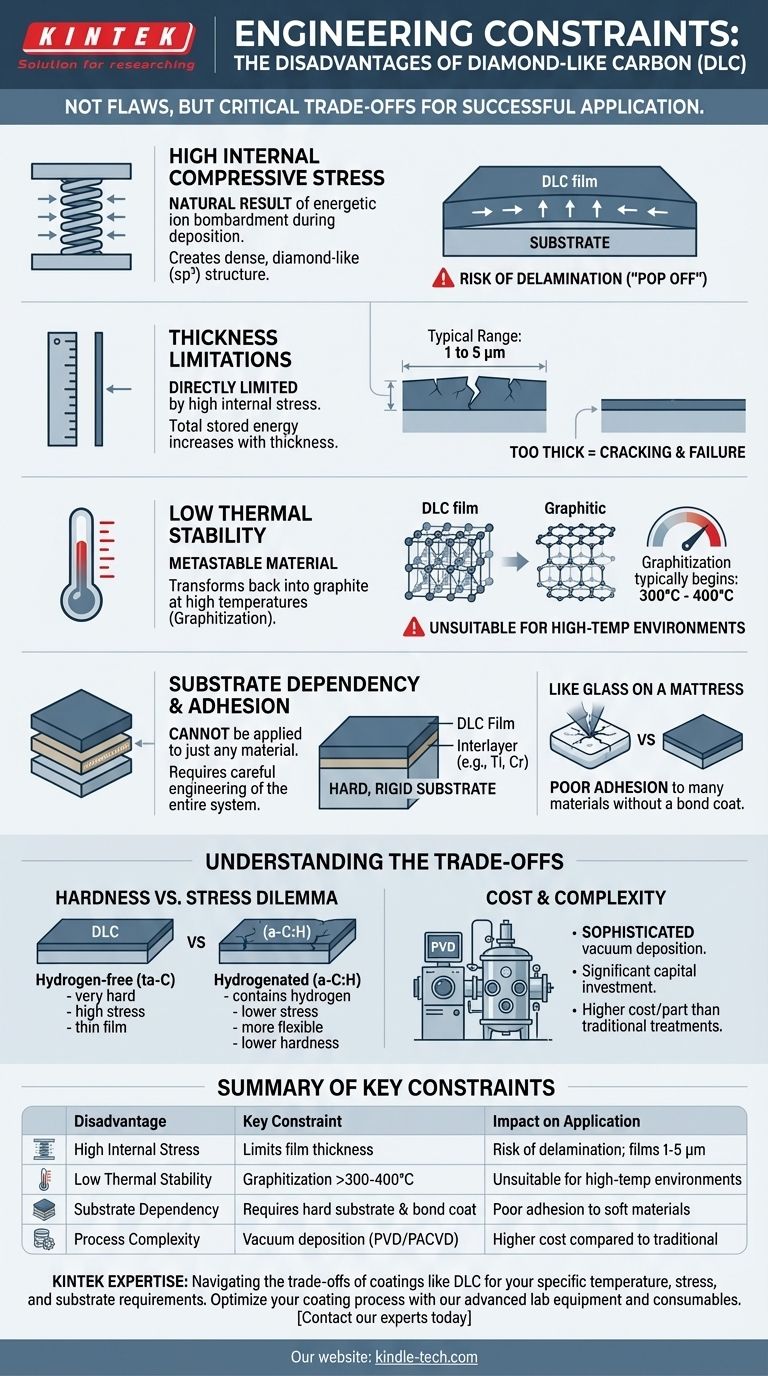

Хотя алмазоподобный углерод (DLC) часто хвалят за его исключительные свойства, он не является универсальным решением для всех проблем износа и трения. Его основные недостатки обусловлены высоким внутренним сжимающим напряжением, которое ограничивает толщину пленки, низкой термической стабильностью, что ограничивает его использование в условиях низких температур, и сильной зависимостью от материала подложки и подготовки для надлежащей адгезии. Это не недостатки, а критические инженерные ограничения, которые необходимо понимать для успешного применения.

«Недостатки» DLC лучше понимать как инженерные компромиссы. Его замечательная твердость и низкое трение достигаются ценой ограничений по температуре применения, толщине пленки и совместимости с подложкой, что делает успех DLC-покрытия сильно зависящим от правильно спроектированной системы.

Основные инженерные ограничения DLC-покрытий

Ограничения DLC неразрывно связаны с его уникальной аморфной структурой и процессами вакуумного осаждения, используемыми для его создания. Понимание этих ограничений является ключом к предотвращению сбоев в применении.

Высокое внутреннее сжимающее напряжение

Почти все DLC-пленки выращиваются со значительным внутренним сжимающим напряжением. Это естественный результат энергичной ионной бомбардировки, используемой во время осаждения для создания плотной, алмазоподобной (sp³) структуры.

Хотя некоторое напряжение полезно для твердости, чрезмерное напряжение является основной причиной других ограничений. Если напряжение превышает прочность сцепления покрытия с подложкой, оно может спонтанно расслаиваться или «отскакивать».

Ограничения по толщине

Высокое внутреннее напряжение напрямую ограничивает практическую толщину DLC-покрытий. По мере увеличения толщины пленки общее количество накопленной энергии от напряжения возрастает.

Большинство функциональных DLC-покрытий поэтому очень тонкие, обычно в диапазоне от 1 до 5 микрометров (мкм). Попытка осадить более толстые пленки часто приводит к катастрофическому разрушению из-за растрескивания и плохой адгезии.

Низкая термическая стабильность

DLC является метастабильным материалом, что означает, что он не находится в своем наиболее химически стабильном состоянии (которым является графит). При нагревании он начинает превращаться обратно в графит, теряя свою твердость и низкофрикционные свойства.

Это превращение, известное как графитизация, обычно начинается при температурах от 300°C до 400°C. Это делает стандартный DLC непригодным для высокотемпературных применений, таких как режущие инструменты для сухой высокоскоростной обработки или компоненты в выхлопных системах.

Зависимость от подложки и адгезия

DLC-покрытия нельзя наносить на любой материал. Успешное применение требует тщательной инженерной проработки всей системы, начиная с подложки.

Подложка должна быть достаточно твердой и жесткой, чтобы выдерживать тонкую, твердую DLC-пленку под нагрузкой. Нанесение DLC на мягкую подложку подобно укладке листа стекла на матрас — он просто сломается под давлением.

Кроме того, прямая адгезия DLC ко многим материалам, особенно к стали, плохая. Металлический промежуточный слой или «связующий слой» (например, хром или титан) почти всегда требуется для управления напряжением и обеспечения надлежащего сцепления DLC-пленки.

Понимание компромиссов

Выбор DLC-покрытия включает в себя навигацию по ряду хорошо известных компромиссов. «Лучший» DLC полностью зависит от конкретной цели применения.

Дилемма твердости против напряжения

Существует много типов DLC, но их можно условно разделить по наличию водорода.

Безводородный DLC (ta-C) является самым твердым и наиболее алмазоподобным типом, но он также обладает самым высоким внутренним сжимающим напряжением. Это затрудняет его нанесение и ограничивает его использование более тонкими пленками.

Гидрированный DLC (a-C:H) содержит водород, который помогает снять часть внутреннего напряжения. Это делает покрытие более гибким и легким для нанесения более толстыми слоями, но это происходит за счет снижения твердости и износостойкости по сравнению с ta-C.

Стоимость и сложность процесса

Нанесение DLC — это не простой процесс окунания или распыления. Оно требует сложного оборудования для вакуумного осаждения (PVD или PACVD), что представляет собой значительные капитальные вложения.

Сам процесс сложен, требует точного контроля вакуума, технологических газов и энергии плазмы. Это приводит к более высокой стоимости на деталь по сравнению с традиционными методами обработки поверхности, такими как азотирование или твердое хромирование.

Правильный выбор для вашего применения

Чтобы определить, является ли DLC правильным решением, вы должны взвесить его преимущества и практические ограничения для ваших конкретных условий эксплуатации.

- Если ваш основной акцент делается на экстремальной износостойкости при низких температурах: Безводородный ta-C, вероятно, является лучшим выбором, но вы должны использовать твердую, жесткую подложку и правильно спроектированный адгезионный слой.

- Если ваш основной акцент делается на низком трении и хорошем общем износе: Гидрированный a-C:H предлагает более экономичное и гибкое в процессе решение с меньшим напряжением, что делает его подходящим для более широкого спектра компонентов.

- Если ваше применение включает температуры выше 350°C или высокие ударные нагрузки: DLC, вероятно, является неправильным выбором, и вам следует рассмотреть альтернативные керамические покрытия (например, TiN, AlTiN) или диффузионную обработку, такую как азотирование.

В конечном итоге, успешное использование DLC достигается за счет отношения к нему не как к волшебному покрытию, а как к высокоэффективному материалу, чьи ограничения должны быть учтены и спроектированы.

Сводная таблица:

| Недостаток | Ключевое ограничение | Влияние на применение |

|---|---|---|

| Высокое внутреннее напряжение | Ограничивает толщину пленки | Риск расслоения; пленки обычно 1-5 мкм |

| Низкая термическая стабильность | Графитизация выше 300-400°C | Непригоден для высокотемпературных сред |

| Зависимость от подложки | Требует твердой, жесткой подложки и связующего слоя | Плохая адгезия к мягким материалам, таким как сталь |

| Сложность процесса | Требует вакуумного осаждения (PVD/PACVD) | Более высокая стоимость по сравнению с традиционными методами обработки |

Сталкиваетесь с износом, трением или отказами покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для инженерии поверхности материалов. Наш опыт поможет вам разобраться в компромиссах покрытий, таких как DLC, гарантируя, что вы выберете правильное решение для ваших конкретных требований к температуре, напряжению и подложке. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать процесс нанесения покрытия и повысить производительность компонентов.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Вращающийся платиновый дисковый электрод для электрохимических применений

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

Люди также спрашивают

- Почему стоит использовать PECVD? Достижение высококачественных тонких пленок на термочувствительных материалах

- Почему плазменно-усиленное химическое осаждение из газовой фазы (PECVD) может работать при относительно более низкой температуре по сравнению с ЛХУОГ (LPCVD)? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое химическое осаждение из паровой фазы с улучшенным разрядом с диэлектрическим барьером (DBD-PECVD)? Однородность пленки при высоком давлении

- Какова основная ценность PECVD по сравнению с CVD? Откройте для себя преимущество низкотемпературного нанесения тонких пленок

- Что такое плазменно-активированное осаждение из паровой фазы? Низкотемпературное решение для нанесения покрытий

- Каковы преимущества DLC-покрытий? Увеличение срока службы и производительности компонентов

- Как контролируются свойства пленки с помощью ICPCVD? Освоение точного атомного связывания и плазменного осаждения высокой плотности

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения