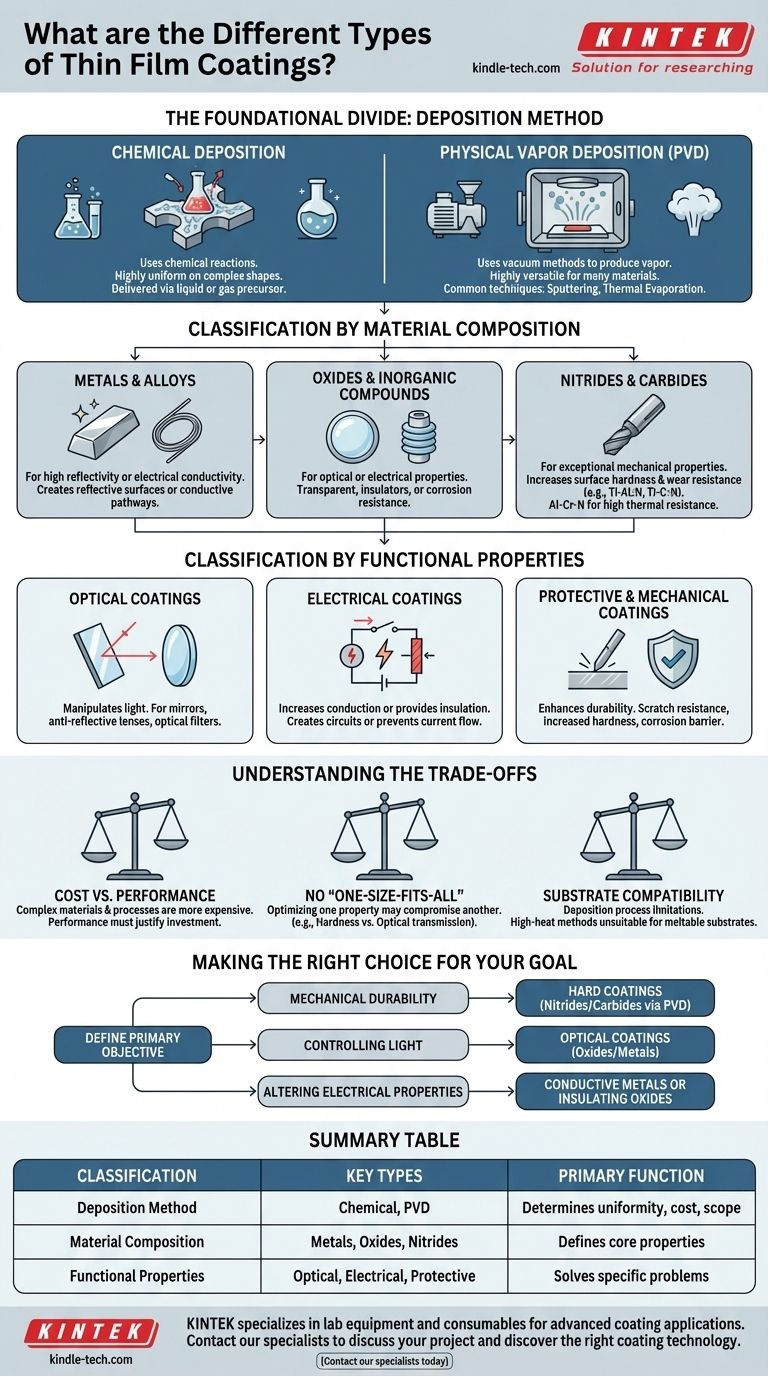

На самом высоком уровне тонкопленочные покрытия подразделяются на два основных типа в зависимости от метода их нанесения: химическое осаждение и физическое осаждение из паровой фазы (PVD). Далее они классифицируются по составу материала — например, металлы, оксиды или нитриды — и по их предполагаемым функциональным свойствам, таким как оптическая прозрачность или механическая твердость.

«Тип» тонкопленочного покрытия — это не одно обозначение. Это комбинация метода нанесения, состава материала и конкретной проблемы, для решения которой оно разработано: от повышения долговечности до управления электричеством или светом.

Основополагающее разделение: Метод нанесения

Наиболее важным различием в технологии тонких пленок является способ нанесения покрытия на подложку. Этот выбор определяет свойства, стоимость и потенциальное применение конечного продукта.

Химическое осаждение

Процессы химического осаждения используют химические реакции на поверхности подложки для формирования пленки. Компонентные материалы подаются в виде жидкого или газообразного прекурсора.

Этот метод ценится за способность создавать высокооднородные покрытия на сложных формах.

Физическое осаждение из паровой фазы (PVD)

Физическое осаждение из паровой фазы включает в себя ряд методов вакуумного нанесения, которые используют физические процессы для получения пара материала. Затем этот пар конденсируется на подложке, образуя тонкую пленку.

К распространенным методам PVD относятся распыление и термическое испарение. Этот подход очень универсален для нанесения широкого спектра материалов.

Классификация по составу материала

Материал, используемый в покрытии, определяет его основные характеристики. Различные материалы выбираются для достижения конкретных целей производительности.

Металлы и сплавы

Чистые металлы и их сплавы обычно используются в приложениях, требующих высокой отражательной способности или электропроводности. Их можно использовать для создания отражающих поверхностей или проводящих путей на изолирующих подложках.

Оксиды и неорганические соединения

Материалы, такие как оксиды металлов, часто используются из-за их уникальных оптических или электрических свойств. Их можно спроектировать так, чтобы они были прозрачными, действовали как электрические изоляторы или обеспечивали надежную защиту от коррозии.

Нитриды и карбиды

Этот класс передовых материалов известен исключительными механическими свойствами. Такие составы, как нитрид титана и алюминия (Ti-Al-N) и карбонитрид титана (Ti-C-N), используются для значительного повышения твердости поверхности и износостойкости режущих инструментов и компонентов.

Например, нитрид алюминия-хрома (Al-Cr-N) особенно ценится за высокую термостойкость, что увеличивает срок службы инструмента при высокотемпературной резке.

Классификация по функциональным свойствам

В конечном счете, тонкие пленки выбираются за то, что они делают. Эта функциональная классификация часто определяет выбор как материала, так и метода нанесения.

Оптические покрытия

Эти пленки предназначены для управления светом. Они используются для создания высокоотражающих поверхностей для зеркал, антибликовых покрытий для линз и точных оптических фильтров, которые пропускают или блокируют определенные длины волн.

Электрические покрытия

Электрические покрытия служат одной из двух целей: повышение проводимости или обеспечение изоляции. Тонкий слой металла может создать цепь, в то время как слой керамического оксида может предотвратить прохождение электрического тока.

Защитные и механические покрытия

Эти покрытия предназначены для повышения долговечности основного материала. Они обеспечивают такие важные преимущества, как устойчивость к царапинам, повышенная твердость и барьер против коррозии, продлевая срок службы и производительность подложки.

Понимание компромиссов

Выбор тонкопленочного покрытия — это процесс балансирования конкурирующих требований. Не существует единственного «лучшего» типа покрытия, есть только наиболее подходящий для конкретного применения.

Стоимость против производительности

Более сложные, высокоэффективные материалы, такие как Ti-Al-N, и процессы, необходимые для их нанесения, по своей сути более дороги. Желаемое повышение производительности должно оправдывать инвестиции.

Нет универсального решения

Покрытие, оптимизированное для одного свойства, часто идет на компромисс с другим. Пленка, разработанная для экстремальной твердости и износостойкости, вряд ли будет обладать свойствами, необходимыми для оптической линзы с высокой степенью пропускания.

Совместимость с подложкой

Сам процесс нанесения может быть ограничением. Например, методы химического осаждения при высоких температурах не могут использоваться на подложках, которые расплавятся или деформируются под воздействием этого тепла, что вынуждает выбирать альтернативный процесс.

Принятие правильного решения для вашей цели

Чтобы выбрать правильное покрытие, вы должны сначала определить свою основную цель.

- Если ваш основной фокус — механическая долговечность: Вам следует изучить твердые покрытия из нитридов и карбидов, такие как Ti-Al-N или Al-Cr-N, нанесенные методом PVD.

- Если ваш основной фокус — управление светом: Ваше решение заключается в оптических покрытиях, которые используют точные слои оксидов и металлов для достижения определенных отражающих или пропускающих свойств.

- Если ваш основной фокус — изменение электрических свойств: Вам нужно будет выбирать между проводящими металлами для создания путей или изолирующими неорганическими соединениями для создания барьеров.

Выбор правильной тонкой пленки заключается в согласовании конкретного материала и процесса нанесения с вашими уникальными требованиями к производительности.

Сводная таблица:

| Классификация | Ключевые типы | Основная функция |

|---|---|---|

| Метод нанесения | Химическое осаждение, Физическое осаждение из паровой фазы (PVD) | Определяет однородность покрытия, стоимость и область применения |

| Состав материала | Металлы/Сплавы, Оксиды, Нитриды/Карбиды | Определяет основные свойства, такие как проводимость, твердость или оптические характеристики |

| Функциональные свойства | Оптические, Электрические, Защитные/Механические | Решает конкретные задачи (например, управление светом, износостойкость, изоляция) |

Нужно ли вам решение по нанесению тонкопленочных покрытий, адаптированное к вашим конкретным требованиям?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых применений нанесения покрытий. Независимо от того, разрабатываете ли вы оптические компоненты, повышаете долговечность инструментов с помощью твердых покрытий, таких как Ti-Al-N, или вам требуются точные электрические свойства, наш опыт и продукция помогут вам достичь превосходных результатов.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваш проект и найти подходящую технологию нанесения покрытий для ваших нужд!

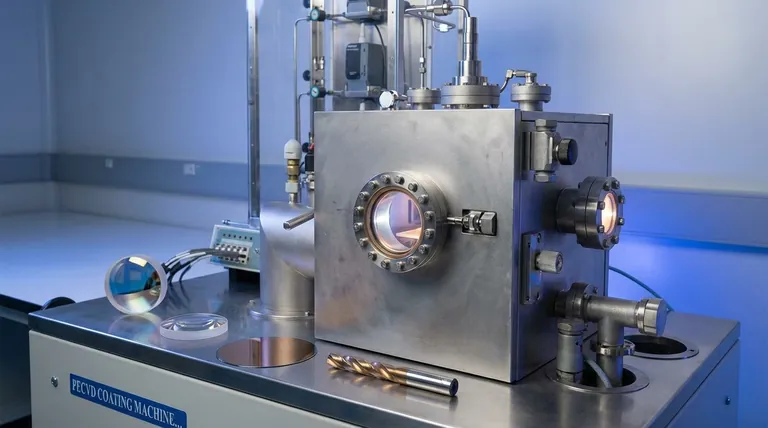

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах