При закалке металлов посредством термообработки выбор охлаждающей среды, или закалочной среды, является одним из наиболее критически важных решений. Основные типы закалочных сред — это воздух, масло, вода и рассол, каждый из которых обеспечивает разную скорость охлаждения. Выбор диктуется конкретным обрабатываемым сплавом и требуемыми конечными механическими свойствами, такими как твердость и вязкость.

Основной принцип закалки заключается не в том, чтобы охладить металл как можно быстрее, а в том, чтобы охладить его с определенной, контролируемой скоростью. Идеальная закалочная среда соответствует этой скорости характеристикам сплава, обеспечивая желаемую твердость без возникновения таких дефектов, как коробление или трещины.

Назначение закалки

Закалка — это металлургический процесс, используемый для быстрого охлаждения изделия с целью «зафиксировать» определенную структуру материала. Для сталей это обычно означает охлаждение с высокой температуры (температуры аустенитизации) достаточно быстро, чтобы сформировать очень твердую, хрупкую кристаллическую структуру, называемую мартенситом.

Три стадии охлаждения

Понимание принципа работы жидкой закалочной среды включает распознавание трех различных фаз теплопередачи по мере погружения горячего металла.

- Стадия парового слоя: Вокруг горячей детали немедленно образуется тонкая пленка пара, которая изолирует ее и замедляет теплопередачу. Длительный паровой слой может привести к образованию мягких участков.

- Стадия нуклеационного кипения: По мере охлаждения поверхности детали паровой слой разрушается, и жидкость вступает в прямой контакт. Это вызывает бурное кипение, которое быстро отводит огромное количество тепла. Это самая быстрая стадия охлаждения.

- Конвективная стадия: Как только деталь остывает ниже точки кипения жидкости, кипение прекращается. Затем тепло отводится гораздо медленнее за счет простой конвекции.

Определение жесткости закалки

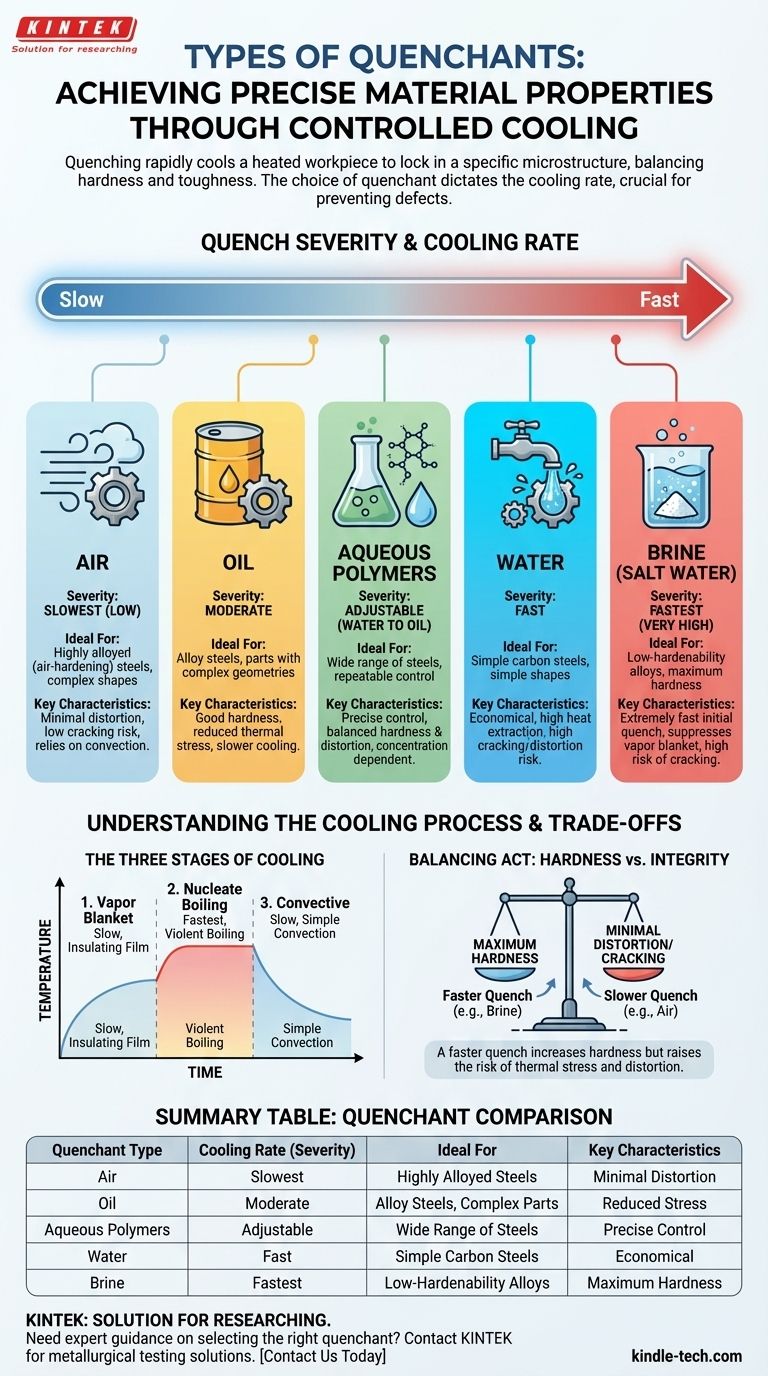

Жесткость закалки — это мера того, насколько быстро закалочная среда может извлекать тепло из материала. Это основной фактор, используемый для сравнения различных сред для закалки. Более высокая жесткость означает более быструю скорость охлаждения.

Обзор распространенных закалочных сред

Закалочные среды лучше всего понимать, располагая их по спектру от самой медленной (наименьшая жесткость) до самой быстрой (наибольшая жесткость).

Воздух

Воздух — самая мягкая закалочная среда. Он полагается исключительно на конвекцию для отвода тепла, что приводит к очень медленной и равномерной скорости охлаждения.

Этот метод используется для высоколегированных сталей, часто называемых «воздушно-твердеющими» сталями, которые спроектированы для достижения полной твердости даже при медленном охлаждении. Он обеспечивает минимальную деформацию и очень низкий риск растрескивания.

Масло

Масло является одной из наиболее распространенных промышленных закалочных сред, обеспечивающей скорость охлаждения быстрее, чем воздух, но значительно медленнее и менее жесткую, чем вода.

Его более медленное охлаждение в диапазоне мартенситного превращения снижает внутренние напряжения, что делает его идеальным для многих легированных сталей и деталей со сложной геометрией, где растрескивание или деформация являются серьезной проблемой.

Вода

Вода — эффективная и экономичная закалочная среда, обеспечивающая очень высокую скорость охлаждения. Ее высокая способность к отводу тепла обусловлена интенсивной стадией нуклеационного кипения.

Однако ее быстрое охлаждение может вызвать высокие внутренние напряжения, что делает ее пригодной в основном для простых углеродистых сталей и деталей простой формы. Использование ее на более сложных или высоколегированных деталях сопряжено с риском сильной деформации или закалочных трещин.

Рассол (соленая вода)

Рассол — одна из самых жестких доступных закалочных сред. Добавление соли (обычно хлорида натрия) в воду подавляет начальную стадию парового слоя.

Это позволяет практически немедленно начать бурную стадию нуклеационного кипения, что приводит к чрезвычайно быстрому начальному охлаждению. Он используется для сплавов с низкой прокаливаемостью, где требуется максимальная твердость и риск растрескивания приемлем.

Водные полимеры

Водные полимерные закалочные среды — это инженерные решения, которые заполняют промежуток между водой и маслом. Регулируя концентрацию полимера (например, гликоля) в воде, можно точно контролировать скорость охлаждения.

Эта гибкость позволяет проводить индивидуальную закалку, которая может быть быстрее, чем масляная, но менее жесткой, чем водная, предлагая превосходный баланс твердости и контроля деформации для широкого спектра сталей.

Понимание компромиссов

Выбор закалочной среды всегда представляет собой баланс между достижением желаемых свойств и сохранением целостности детали.

Твердость против риска растрескивания

Более быстрое охлаждение, как правило, приводит к получению более твердой конечной детали. Однако эта скорость также создает огромное термическое напряжение, резко увеличивая риск закалочных трещин, особенно в острых углах или тонких сечениях.

Деформация и коробление

Каждая закалка вызывает некоторую степень деформации. Чем жестче и менее равномерно охлаждение, тем выше вероятность коробления или изменения размеров детали. Воздух и масло в этом отношении гораздо мягче, чем вода или рассол.

Факторы безопасности и окружающей среды

Масляные закалочные среды могут выделять дым и представлять пожарную опасность, если ими не управлять должным образом. Вода и рассол безопаснее, но могут быть весьма коррозионными. Полимерные закалочные среды часто предлагают хороший компромисс, но требуют тщательного контроля их концентрации.

Сопоставление закалочной среды с вашей целью

Правильный выбор полностью зависит от материала, с которым вы работаете, и вашей основной цели.

- Если ваш основной фокус — максимальная твердость на простой углеродистой стали: Рассол или вода обеспечат необходимую жесткую закалку.

- Если ваш основной фокус — закалка обычной легированной стали с хорошим балансом свойств: Масло — традиционный и надежный выбор.

- Если ваш основной фокус — минимизация деформации на высоколегированной инструментальной стали: Воздух — единственный подходящий вариант.

- Если ваш основной фокус — точный, повторяемый контроль для чувствительных сплавов: Водные полимеры предлагают наиболее настраиваемое и гибкое решение.

В конечном счете, правильная закалочная среда — это та, которая охлаждает сталь ровно настолько быстро, чтобы достичь целевой микроструктуры, и не более того.

Сводная таблица:

| Тип закалочной среды | Скорость охлаждения (Жесткость) | Идеально подходит для | Ключевые характеристики |

|---|---|---|---|

| Воздух | Самая медленная (Низкая) | Высоколегированные (воздушно-твердеющие) стали | Минимальная деформация, низкий риск растрескивания |

| Масло | Умеренная | Легированные стали, сложные детали | Хорошая твердость при сниженном напряжении |

| Вода | Быстрая | Простые углеродистые стали, простые формы | Экономичность, но высокий риск растрескивания |

| Рассол | Самая быстрая (Очень высокая) | Сплавы с низкой прокаливаемостью | Максимальная твердость, высокий риск растрескивания |

| Водные полимеры | Регулируемая (От воды до масла) | Широкий спектр сталей | Точный контроль, сбалансированная твердость/деформация |

Нужна экспертная консультация по выбору правильной закалочной среды для процессов термообработки в вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные решения для металлургических испытаний и закалки материалов. Наша команда поможет вам выбрать оптимальные закалочные среды для достижения точной твердости, минимизации деформации и улучшения ваших результатов. Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории и узнать, как KINTEK может способствовать вашему успеху!

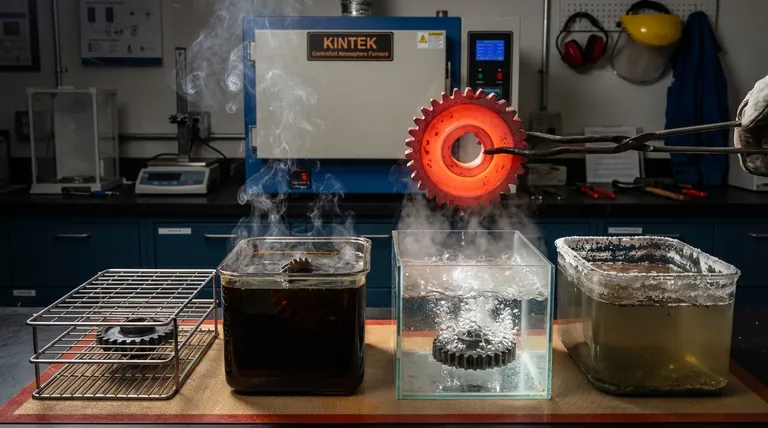

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Открытая двухвалковая смесительная машина для дробилки резины

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Что такое инертное состояние? Руководство по предотвращению пожаров и взрывов

- Что такое азотная атмосфера для отжига? Достижение термообработки без окисления

- Каковы функции азота (N2) в контролируемых печах? Достижение превосходных результатов термообработки

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений