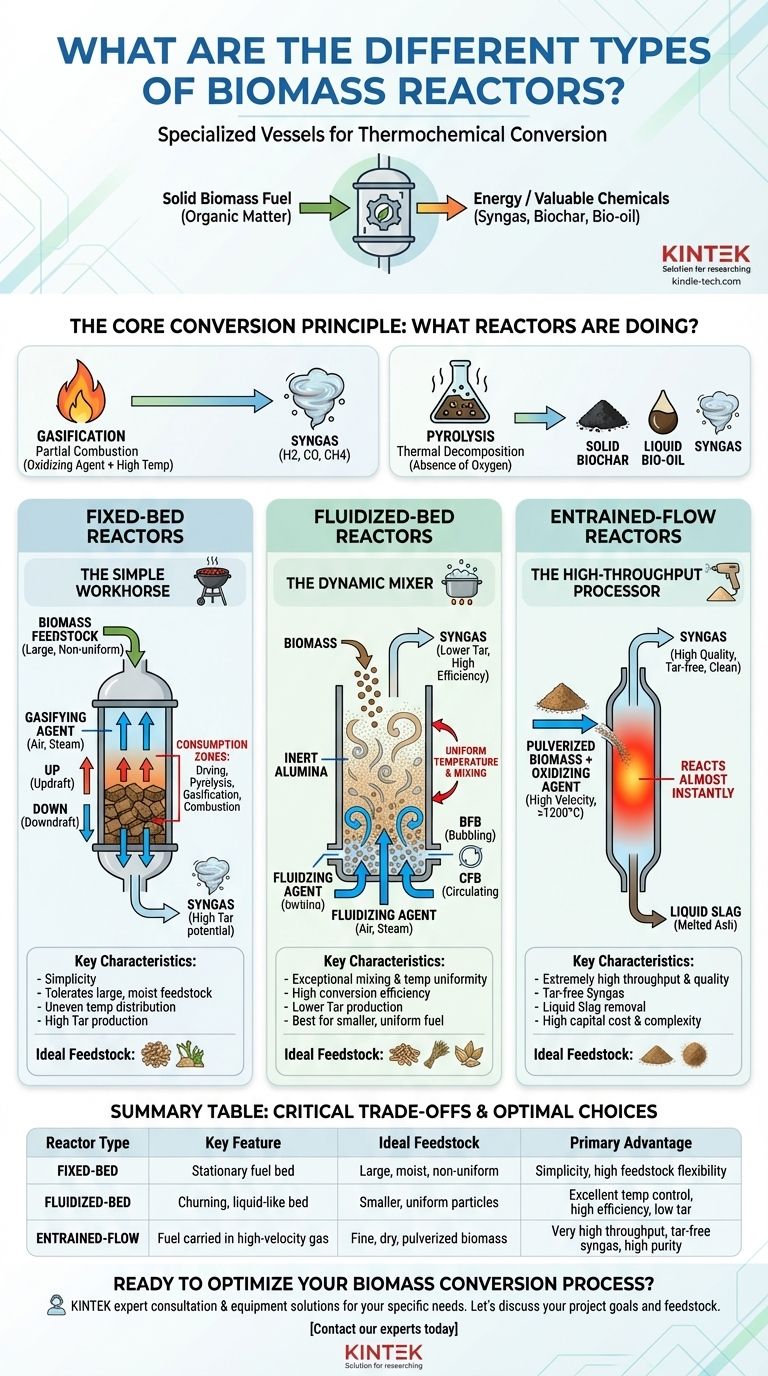

По своей сути, биомассовые реакторы — это специализированные аппараты, предназначенные для термохимической конверсии органического вещества в энергию или ценные химические вещества. Основные типы различаются по тому, как твердое биотопливо взаимодействует с реакционными газами и теплом внутри аппарата: реакторы с неподвижным слоем, с псевдоожиженным слоем и с уносом. Каждая конструкция представляет собой различный инженерный подход к оптимизации этого сложного процесса.

«Лучшего» биомассового реактора не существует в вакууме. Оптимальный выбор всегда является прямой функцией вашего конкретного биотоплива — его размера, влажности и однородности — и желаемого конечного продукта, будь то тепло, электроэнергия или химическое сырье.

Основной принцип конверсии: Что делают реакторы?

Прежде чем рассматривать оборудование, важно понять фундаментальный процесс. Большинство биомассовых реакторов облегчают газификацию или пиролиз.

Газификация и пиролиз

Газификация использует контролируемое количество окислителя (например, воздуха, кислорода или пара) для частичного сжигания биомассы при высоких температурах. Этот процесс преобразует твердое топливо в горючую газовую смесь, называемую синтез-газом, состоящую в основном из водорода, монооксида углерода и метана.

Пиролиз — это термическое разложение биомассы при полном отсутствии кислорода, в результате чего образуется смесь твердого биоугля, жидкого биомасла и синтез-газа. Тип реактора сильно влияет на то, какой из этих продуктов максимизируется.

Реакторы с неподвижным слоем: Простая рабочая лошадка

Это самая старая и простая конструкция реактора. Как следует из названия, биотопливо образует стационарный, или «неподвижный», слой внутри реактора.

Как это работает

Представьте себе простой гриль для древесного угля. Вы загружаете твердое топливо (брикеты или куски дерева), и газифицирующий агент (воздух) проходит вверх или вниз через плотный слой. Топливо медленно сгорает по мере того, как внутри слоя образуются отчетливые зоны сушки, пиролиза, газификации и горения.

Ключевые характеристики

Реакторы с неподвижным слоем известны своей простотой и толерантностью к крупным, неоднородным частицам топлива, включая древесную щепу и сельскохозяйственные отходы с высоким содержанием влаги. Их основной недостаток — потенциал неравномерного распределения температуры и образования смол, что может усложнить последующие процессы.

Общие подтипы

Существует две основные конфигурации:

- Восходящий поток (Updraft): Газифицирующий агент течет вверх, противотоком к топливу, движущемуся вниз. Это очень просто, но производит синтез-газ с высоким содержанием смол.

- Нисходящий поток (Downdraft): Газифицирующий агент течет вниз, по направлению движения топлива. Это заставляет летучие смолы проходить через горячую зону горения, «крекируя» их и в результате получая гораздо более чистый синтез-газ, но это требует более однородного топлива.

Реакторы с псевдоожиженным слоем: Динамический смеситель

Эта конструкция представляет собой значительный скачок в сложности и производительности, ведя себя больше как кипящая жидкость, чем как статичная куча твердых веществ.

Как это работает

Представьте себе кастрюлю, наполненную песком. Если вы подуете достаточно воздуха снизу, песок начнет перемешиваться и пузыриться, как будто он кипит. В реакторе с псевдоожиженным слоем частицы биомассы подаются в горячий слой инертного материала (например, песка или глинозема), который «псевдоожижается» газифицирующим агентом.

Ключевые характеристики

Это постоянное перемешивание создает исключительно равномерное распределение температуры и отличную теплопередачу по всему реактору. Это приводит к более высокой эффективности конверсии и меньшему образованию смол по сравнению с конструкциями с неподвижным слоем. Они лучше всего подходят для более мелких, относительно однородных частиц топлива.

Общие подтипы

- Пузырящийся псевдоожиженный слой (BFB): Работает при более низких скоростях газа, с отдельными пузырями газа, поднимающимися через слой. Это надежная и широко используемая технология.

- Циркулирующий псевдоожиженный слой (CFB): Использует более высокие скорости газа для уноса материала слоя и непрореагировавшего топлива из реактора в циклон, который отделяет твердые частицы и возвращает их на дно. Эта циркуляция обеспечивает еще лучшее перемешивание и более длительное время пребывания топлива, максимизируя конверсию.

Реакторы с уносом: Высокопроизводительный процессор

Это самый передовой и интенсивный тип реактора, работающий больше как камера сгорания ракетного двигателя, чем как простая печь.

Как это работает

Представьте себе пескоструйный аппарат. Мелкая, сухая, измельченная биомасса (как мука) впрыскивается вместе с окислителем в реактор. Частицы уносятся, или «подхватываются», горячим газовым потоком и реагируют почти мгновенно при очень высоких температурах (обычно >1200°C).

Ключевые характеристики

Реакторы с уносом обеспечивают чрезвычайно высокую пропускную способность и производят очень чистый, высококачественный синтез-газ без смол, идеальный для производства жидкого топлива или химикатов. Высокие рабочие температуры приводят к тому, что зола плавится в жидкий шлак, который легче удалять. Однако их основным ограничением является строгое требование к очень мелкому, сухому и однородному топливу, что требует значительной и дорогостоящей предварительной обработки.

Понимание критических компромиссов

Выбор реактора включает в себя преодоление ряда фундаментальных инженерных компромиссов. Не существует универсально превосходящего варианта.

Гибкость топлива по сравнению со стоимостью предварительной обработки

Реакторы с неподвижным слоем наиболее терпимы, принимая крупную и влажную биомассу с минимальной подготовкой. Напротив, реакторы с уносом требуют обширной предварительной обработки (сушки, измельчения, пульверизации), что увеличивает капитальные и эксплуатационные расходы. Псевдоожиженные слои находятся посередине.

Пропускная способность и эффективность по сравнению со сложностью

Реакторы с уносом могут похвастаться самой высокой пропускной способностью и эффективностью конверсии, но они также являются самыми сложными и дорогими в строительстве и эксплуатации. Реакторы с неподвижным слоем просты и дешевы, но имеют меньшую пропускную способность и склонны к образованию каналов и неравномерной работе.

Качество продукта по сравнению с условиями эксплуатации

Если цель состоит в получении синтез-газа высокой чистоты для химического синтеза, высокотемпературный выход реактора с уносом с низким содержанием смол не имеет себе равных. Если цель состоит просто в производстве тепла или электроэнергии из местных отходов, синтез-газ более низкого качества из более простого реактора с неподвижным слоем или псевдоожиженным слоем может быть вполне адекватным и гораздо более экономичным.

Принятие правильного решения для вашей цели

Ваш процесс выбора должен начинаться с четкого определения исходного материала и желаемого результата.

- Если ваш основной фокус — переработка разнообразного, неподготовленного сырья (например, кусков дерева или бытовых отходов): Реактор с неподвижным слоем предлагает наибольшую гибкость и минимальные требования к предварительной обработке.

- Если ваш основной фокус — достижение баланса между эффективностью, хорошей гибкостью топлива и масштабируемой выработкой электроэнергии: Реактор с псевдоожиженным слоем, особенно CFB, представляет собой наиболее универсальный и коммерчески проверенный средний вариант.

- Если ваш основной фокус — получение высококачественного синтез-газа без смол для жидкого топлива или химического синтеза: Реактор с уносом является превосходным выбором, при условии, что вы можете подготовить мелкое, сухое топливо.

В конечном счете, четкое определение ваших входов и желаемых выходов осветит наиболее эффективный путь вперед.

Сводная таблица:

| Тип реактора | Ключевая особенность | Идеальное топливо | Основное преимущество |

|---|---|---|---|

| Неподвижный слой | Стационарный слой топлива | Крупные, влажные, неоднородные частицы (древесная щепа, отходы) | Простота, высокая гибкость топлива |

| Псевдоожиженный слой | Перемешивающийся, похожий на жидкость слой инертного материала | Более мелкие, однородные частицы | Отличный контроль температуры, высокая эффективность, низкое содержание смол |

| С уносом | Частицы топлива переносятся высокоскоростным потоком газа | Мелкая, сухая, измельченная биомасса | Очень высокая пропускная способность, синтез-газ без смол, высокая чистота |

Готовы оптимизировать ваш процесс конверсии биомассы?

Выбор правильного реактора имеет решающее значение для успеха вашего проекта. Команда KINTEK понимает сложные компромиссы между гибкостью топлива, качеством продукции и эксплуатационными расходами. Мы специализируемся на предоставлении надежного лабораторного оборудования и экспертных консультаций, чтобы помочь вам протестировать, масштабировать и внедрить идеальное решение для конверсии биомассы для ваших конкретных нужд — независимо от того, сосредоточены ли вы на устойчивом производстве энергии или на создании ценного химического сырья.

Давайте обсудим цели вашего проекта и сырье, чтобы определить наиболее эффективный путь вперед.

Свяжитесь с нашими экспертами сегодня, чтобы узнать, как решения KINTEK могут улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата