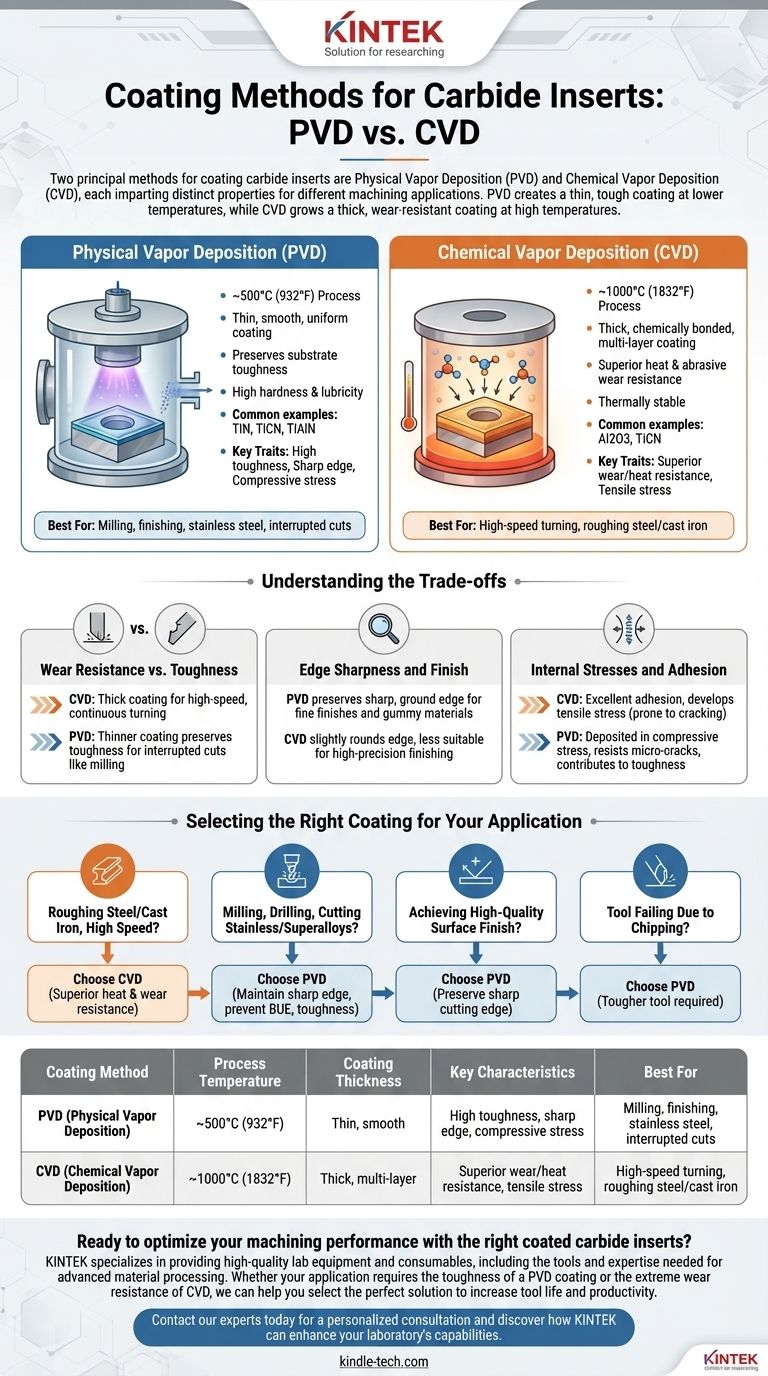

Коротко говоря, двумя основными методами нанесения покрытий на твердосплавные пластины являются физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Каждый процесс придает пластине особые свойства, что делает их пригодными для очень разных областей обработки. PVD — это низкотемпературный процесс, который создает тонкое, прочное покрытие, в то время как CVD использует высокие температуры для выращивания толстого, очень износостойкого покрытия.

Выбор между методами нанесения покрытий заключается не в том, какой из них «лучше», а в том, какой обеспечивает правильный баланс износостойкости и прочности для вашей конкретной задачи. PVD превосходит там, где критически важны острота кромки и прочность, тогда как CVD доминирует в условиях высоких температур и абразивного износа.

История двух технологий: PVD против CVD

Чтобы выбрать правильный инструмент, вы должны понимать, как наносится покрытие. Сам производственный процесс определяет эксплуатационные характеристики конечной пластины.

Физическое осаждение из паровой фазы (PVD)

PVD — это низкотемпературный процесс, обычно проводимый при температуре около 500°C (932°F). В вакуумной камере твердый материал покрытия испаряется в плазму, а затем физически осаждается на поверхность твердосплавной пластины.

Этот метод приводит к образованию чрезвычайно тонкого, гладкого и однородного покрытия. Поскольку температура относительно низка, она не изменяет значительно свойства основного твердосплавного субстрата, сохраняя его присущую прочность.

PVD-покрытия известны своей высокой твердостью и смазывающей способностью. Распространенные примеры включают нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана-алюминия (TiAlN).

Химическое осаждение из паровой фазы (CVD)

CVD — это высокотемпературный процесс, часто протекающий при температуре около 1000°C (1832°F). Он включает химическую реакцию, при которой газообразные молекулы-прекурсоры реагируют на поверхности нагретой пластины, «выращивая» новый слой материала.

Этот процесс создает гораздо более толстое и химически связанное покрытие, чем PVD. Получающиеся слои исключительно тверды и термически стабильны, обеспечивая превосходный барьер против тепла и абразивного износа.

Наиболее распространенные CVD-покрытия являются многослойными, часто включающими толстый слой оксида алюминия (Al2O3) для термической защиты и карбонитрида титана (TiCN) для износостойкости.

Понимание компромиссов

Различия в процессе нанесения приводят к прямому компромиссу между ключевыми эксплуатационными характеристиками. Понимание этого является центральным для выбора инструмента.

Износостойкость против прочности

Толстое покрытие CVD обеспечивает исключительный тепловой барьер и устойчивость к абразивному износу, что делает его идеальным для высокоскоростной резки при предсказуемых, непрерывных операциях, таких как точение стали.

Однако высокая температура нанесения может снизить прочность субстрата. Более тонкое покрытие PVD сохраняет прочность субстрата, что делает его намного превосходящим для сопротивления сколам и трещинам, часто встречающимся при прерывистом резании, например, при фрезеровании.

Острота кромки и чистота поверхности

Низкотемпературный процесс PVD идеально сохраняет острую, шлифованную кромку пластины. Это критически важно для достижения высокой чистоты поверхности и для чистого среза «вязких» материалов, таких как алюминий, нержавеющая сталь и суперсплавы, без образования нароста (BUE).

Высокая температура процесса CVD имеет тенденцию слегка закруглять режущую кромку. Хотя это не является проблемой для черновой обработки, это делает его менее подходящим для высокоточных чистовых операций.

Внутренние напряжения и адгезия

Покрытия CVD обладают отличной химической адгезией к субстрату. Однако при охлаждении с высоких температур в них развиваются растягивающие напряжения, что может сделать их более склонными к растрескиванию при ударе.

Покрытия PVD осаждаются в состоянии сжимающего напряжения. Это напряженное состояние помогает противостоять распространению микротрещин, что дополнительно способствует общей прочности и стойкости пластины к сколам.

Выбор правильного покрытия для вашего применения

Ваш выбор должен полностью определяться материалом, который вы режете, и характером операции.

- Если ваша основная задача — черновая обработка стали или чугуна на высоких скоростях: Выберите толстое многослойное CVD-покрытие для его превосходной термо- и абразивной износостойкости.

- Если ваша основная задача — фрезерование, сверление или резка нержавеющих сталей и суперсплавов: Выберите PVD-покрытие для сохранения острой кромки, предотвращения образования нароста и обеспечения прочности, необходимой для прерывистого резания.

- Если ваша основная задача — достижение высокого качества поверхности: PVD-покрытие почти всегда является правильным выбором благодаря его способности сохранять острую режущую кромку пластины.

- Если ваш инструмент выходит из строя из-за сколов, а не из-за медленного абразивного износа: Вероятно, вы используете CVD-пластину там, где требуется более прочный инструмент с PVD-покрытием.

Понимание фундаментальных различий между этими процессами нанесения покрытий позволяет вам выбирать инструменты, которые точно соответствуют требованиям вашего материала и применения.

Сводная таблица:

| Метод покрытия | Температура процесса | Толщина покрытия | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|---|---|

| PVD (физическое осаждение из паровой фазы) | ~500°C (932°F) | Тонкое, гладкое | Высокая прочность, острая кромка, сжимающее напряжение | Фрезерование, чистовая обработка, нержавеющая сталь, прерывистое резание |

| CVD (химическое осаждение из паровой фазы) | ~1000°C (1832°F) | Толстое, многослойное | Превосходная износостойкость/термостойкость, растягивающее напряжение | Высокоскоростное точение, черновая обработка стали/чугуна |

Готовы оптимизировать производительность обработки с помощью правильных твердосплавных пластин с покрытием?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая инструменты и опыт, необходимые для передовой обработки материалов. Независимо от того, требует ли ваше применение прочности PVD-покрытия или исключительной износостойкости CVD, мы можем помочь вам выбрать идеальное решение для увеличения срока службы инструмента и производительности.

Свяжитесь с нашими экспертами сегодня для индивидуальной консультации и узнайте, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты