По сути, спекание преобразует хрупкий, спрессованный керамический порошок в прочный, плотный и функциональный материал. Этот процесс является наиболее важным этапом в создании передовой керамики, поскольку он связывает отдельные частицы вместе, устраняет внутренние поры и формирует конечную микроструктуру, которая определяет механические, термические и электрические свойства материала.

Спекание — это не просто процесс нагрева; это контролируемая трансформация на атомном уровне. Он решает фундаментальную проблему преобразования рыхлой совокупности частиц в твердый, спроектированный компонент с однородной структурой и превосходными эксплуатационными характеристиками.

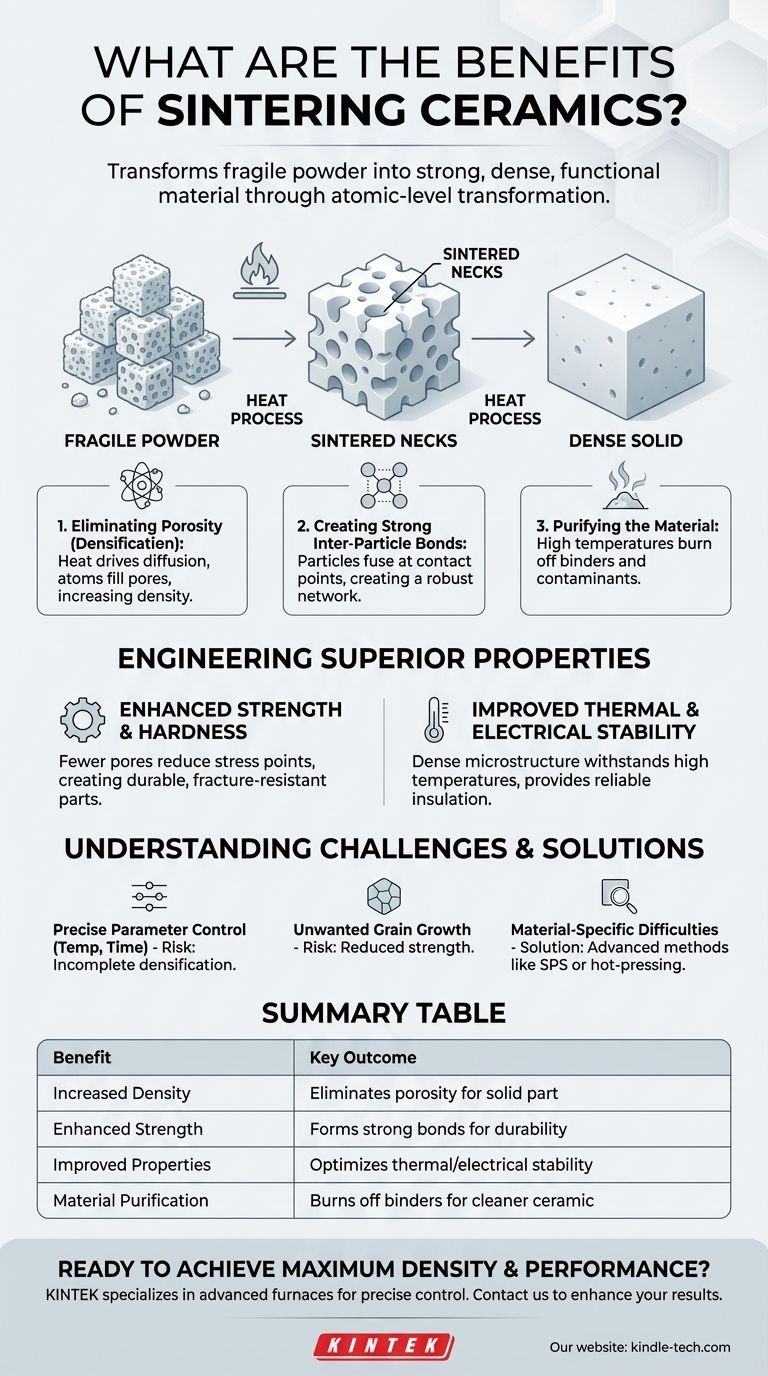

Фундаментальная трансформация: от порошка к твердому телу

Спекание создает твердый объект, способствуя перемещению атомов между отдельными частицами порошка, что коренным образом изменяет структуру материала из рыхлого прессовки в плотное поликристаллическое твердое тело.

Устранение пористости и повышение плотности

Основная цель спекания — уплотнение. Исходный спрессованный порошок, или «зеленое тело», обладает высокой пористостью.

Во время спекания тепло вызывает процесс, называемый диффузией, при котором атомы мигрируют, чтобы заполнить пустоты (поры) между частицами. Этот перенос массы резко увеличивает общую плотность материала.

Например, искровое плазменное спекание (ИПС) может достичь относительной плотности 92,7% в керамике BPO4 по сравнению с всего 74,6% при использовании традиционных методов, что подчеркивает его эффективность в устранении пор.

Создание прочных связей между частицами

Когда частицы нагреваются, они начинают сливаться в точках контакта. Эти первоначальные соединения называются шейками спекания.

По мере продолжения процесса эти шейки расширяются, создавая прочную, непрерывную сеть по всему материалу. Именно это преобразует хрупкую порошковую заготовку в прочную, монолитную деталь.

Очистка материала

Процесс спекания часто выполняет двойную функцию очистки. Высокие температуры помогают выжигать и удалять смазочные материалы или связующие вещества, которые использовались для придания первоначальной формы порошку.

Он также может удалять поверхностный кислород и другие загрязнения, что приводит к получению более чистого и химически стабильного конечного керамического изделия.

Проектирование превосходных свойств материала

Микроструктура, созданная в процессе спекания, напрямую приводит к улучшению характеристик. Тщательно контролируя процесс, производители могут создавать керамику для определенных, требовательных применений.

Повышение механической прочности и твердости

Уменьшение пор и образование прочных связей между частицами напрямую приводит к значительному увеличению механической прочности и твердости.

Меньшее количество пор означает меньшее количество точек концентрации напряжений, где могут инициироваться трещины, что делает конечную керамическую деталь более долговечной и устойчивой к разрушению. Вот почему спеченная керамика используется для режущих инструментов и огнеупорных материалов.

Улучшение термической и электрической стабильности

Плотная, однородная микроструктура улучшает способность материала выдерживать высокие температуры и служить надежным электрическим изолятором.

Эта термическая стабильность и изоляционные способности имеют решающее значение для таких применений, как футеровка печей, свечи зажигания и подложки для электронных схем.

Понимание компромиссов и проблем

Несмотря на свою пользу, спекание — сложный процесс, требующий точного контроля для достижения желаемых результатов.

Необходимость точного контроля параметров

Результаты спекания сильно зависят от таких параметров процесса, как температура, время и атмосфера.

Небольшие отклонения могут привести к неполному уплотнению, нежелательной микроструктуре или даже повреждению детали. Достижение согласованности требует сложного оборудования и глубоких знаний процесса.

Риск нежелательного роста зерен

Тот же нагрев, который способствует уплотнению, может также вызвать увеличение размера отдельных кристаллических зерен. Чрезмерный рост зерен может быть вредным, часто снижая конечную прочность материала и его трещиностойкость.

Ключевая задача состоит в том, чтобы достичь максимальной плотности при минимизации роста зерен — баланс, который определяет успешное спекание.

Преодоление трудностей, специфичных для материала

Некоторые виды передовой керамики, такие как нитрид кремния (Si3N4) и карбид кремния (SiC), печально известны своей сложностью уплотнения с использованием стандартных методов.

Для этих материалов требуются специализированные методы. Для преодоления этих проблем и обеспечения уплотнения используются спекание в жидкой фазе, при котором добавка плавится, чтобы способствовать перегруппировке частиц, или спекание под давлением, которое оказывает внешнее давление.

Выбор правильного варианта для вашей цели

Выбранный метод спекания полностью зависит от обрабатываемого материала и желаемых свойств конечного компонента.

- Если ваше основное внимание уделяется экономически эффективному производству стандартной керамики: Обычное твердофазное спекание таких материалов, как оксид алюминия или диоксид циркония, предлагает надежный и хорошо изученный путь.

- Если ваше основное внимание уделяется уплотнению сложных, высокоэффективных материалов: Рассмотрите спекание в жидкой фазе или методы с использованием давления, такие как горячее прессование, чтобы преодолеть естественное сопротивление уплотнению.

- Если ваше основное внимание уделяется достижению максимальной плотности за минимальное время: Изучите передовые методы, такие как искровое плазменное спекание (ИПС), которое может значительно ускорить процесс и улучшить конечную плотность.

В конечном счете, овладение спеканием — это то, что раскрывает весь потенциал передовых керамических материалов.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Повышенная плотность | Устраняет пористость, создавая твердое, монолитное изделие. |

| Улучшенная прочность | Формирует прочные связи между частицами для превосходной долговечности. |

| Улучшенные свойства | Оптимизирует термическую стабильность и электрическую изоляцию. |

| Очистка материала | Выжигает связующие вещества и загрязнения для получения более чистой керамики. |

Готовы достичь максимальной плотности и производительности для ваших керамических компонентов?

Процесс спекания имеет решающее значение, и правильное оборудование имеет все значение. KINTEK специализируется на передовых лабораторных печах и решениях для спекания, адаптированных для исследований материалов и производства. Наш опыт помогает вам точно контролировать температуру, атмосферу и давление для совершенствования микроструктуры и свойств вашей керамики.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные проблемы со спеканием керамики и узнать, как наши решения могут улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?