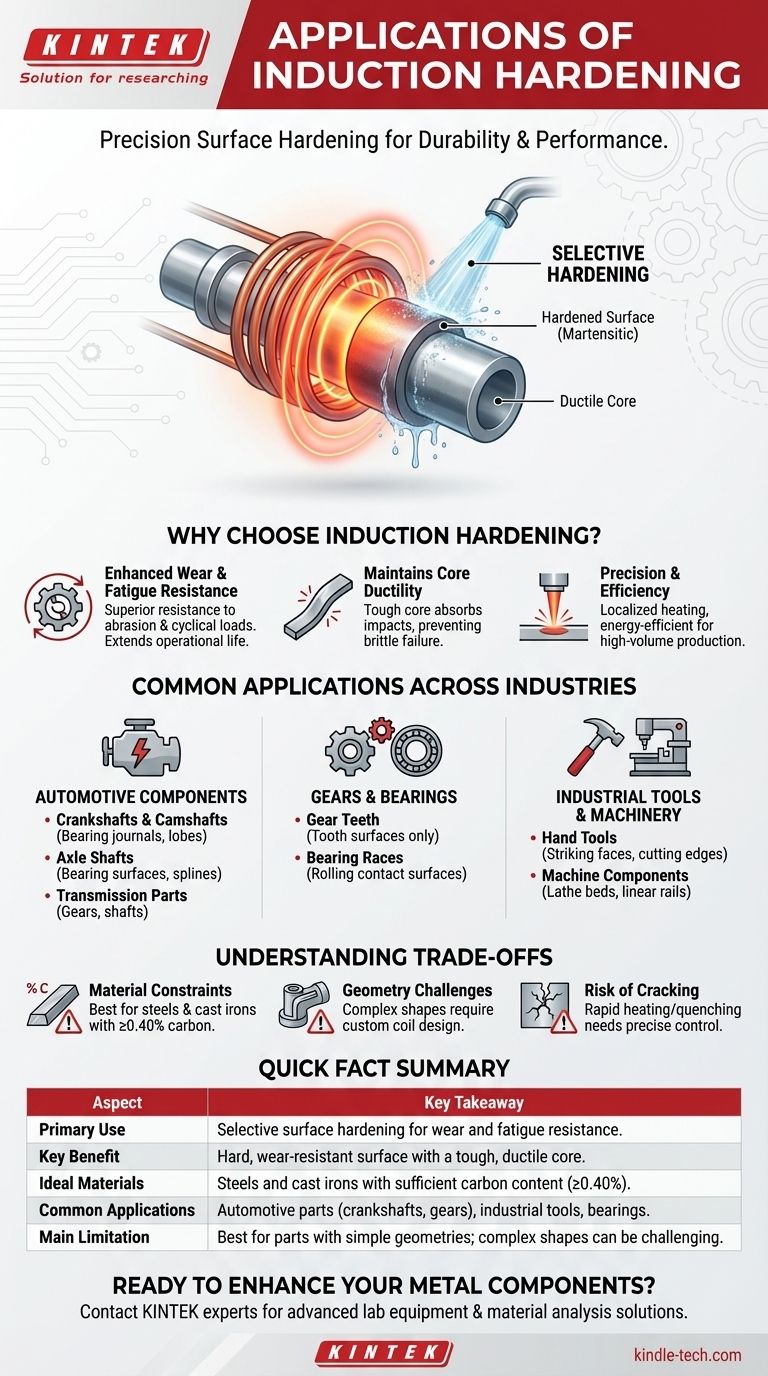

По своей сути, индукционная закалка используется для создания высокопрочных, износостойких поверхностей на металлических компонентах, особенно в ответственных промышленных и автомобильных применениях. Ее основное применение — на таких деталях, как коленчатые валы, распределительные валы, шестерни и оси, где определенные участки должны выдерживать интенсивное трение и напряжение, в то время как остальная часть компонента остается прочной и упругой.

Истинная ценность индукционной закалки заключается не просто в упрочнении детали; это способность выборочно закаливать только критически важные поверхности. Эта точность позволяет инженерам создавать компоненты с твердой, износостойкой внешней оболочкой и пластичной, прочной внутренней сердцевиной, достигая наилучших свойств в одной детали.

Почему стоит выбрать индукционную закалку?

Индукционная закалка — это форма поверхностной термообработки. Она решает фундаментальную инженерную задачу, когда материал должен быть одновременно твердым (для сопротивления износу) и прочным (для сопротивления разрушению). Закаливая только поверхность, она позволяет избежать охрупчивания всего компонента.

Принцип селективной закалки

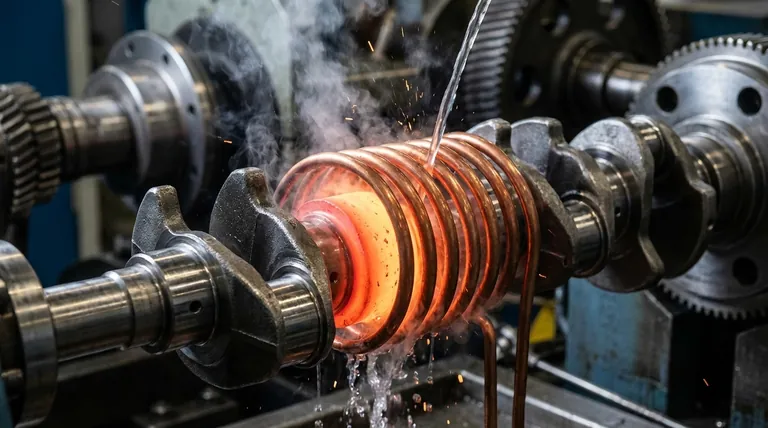

Процесс использует высокочастотный переменный ток, пропускаемый через медную катушку. Это создает мощное, быстро меняющееся магнитное поле, которое нагревает поверхность проводящей детали, такой как сталь или чугун, помещенной внутрь.

Как только поверхность достигает необходимой температуры, ее немедленно закаливают в воде или другой среде. Этот цикл быстрого нагрева и охлаждения изменяет микроструктуру стали на поверхности, делая ее чрезвычайно твердой.

Повышение сопротивления износу и усталости

Основное преимущество этой твердой поверхности — превосходное сопротивление износу и истиранию. Для таких компонентов, как распределительные валы, которые находятся в постоянном контакте с другими деталями, это значительно продлевает срок их службы.

Кроме того, процесс создает остаточные напряжения сжатия в закаленном слое. Это остаточное напряжение помогает противодействовать растягивающим силам, которые приводят к усталостным трещинам, значительно повышая сопротивление детали усталости при циклических нагрузках.

Сохранение пластичности сердцевины

Поскольку нагрев быстрый и локализован на поверхности, сердцевина компонента остается незатронутой. Она сохраняет свои первоначальные, более мягкие и пластичные свойства.

Это свойство двойного назначения имеет решающее значение. Прочная сердцевина может поглощать удары и выдерживать крутящий момент без разрушения, в то время как твердая оболочка справляется с поверхностным износом. Это предотвращает катастрофический хрупкий отказ, который произошел бы, если бы вся деталь была закалена насквозь.

Общие области применения в различных отраслях

Уникальное сочетание твердой поверхности и прочной сердцевины делает индукционную закалку бесценной для высокопроизводительных механических деталей.

Автомобильные компоненты

Это наиболее распространенная область применения. Детали должны выдерживать миллионы циклов в сложных условиях.

- Коленчатые и распределительные валы: Поверхности подшипников и кулачки закаливаются для противостояния постоянному трению и высокому контактному напряжению.

- Оси: Корпус должен выдерживать кручение, но поверхности подшипников и шлицы требуют твердости для сопротивления износу.

- Детали трансмиссии: Шестерни и валы выборочно закаливаются на контактных поверхностях для предотвращения износа и образования раковин.

Шестерни и подшипники

Для любой зубчатой передачи твердой должна быть только поверхность зубьев. Индукционная закалка позволяет точно обрабатывать зубья шестерни, не делая всю шестерню хрупкой, что может привести к разрушению зуба при высоком крутящем моменте. Аналогично, беговые дорожки подшипников требуют твердой поверхности для противодействия усталости от контакта при качении шариков или роликов.

Промышленные инструменты и оборудование

Многие инструменты и детали машин выигрывают от локализованной закалки.

- Ручной инструмент: Ударная поверхность молотка или режущая кромка топора закаливаются для предотвращения деформации.

- Компоненты станков: Такие детали, как станины токарных станков или линейные направляющие, закаливаются на скользящих поверхностях для сохранения точности и сопротивления износу с течением времени.

Понимание компромиссов

Хотя индукционная закалка является мощным инструментом, она не является универсальным решением. Понимание ее ограничений является ключом к ее эффективному использованию.

Ограничения по материалам

Процесс лучше всего работает на черных металлах, таких как сталь и чугун с достаточным содержанием углерода (обычно 0,40% или выше). Именно углерод позволяет кристаллической структуре материала измениться и создать твердую мартенситную фазу при закалке.

Геометрия и конструкция катушки

Форма индукционной катушки имеет решающее значение, поскольку она определяет схему нагрева. Для простых цилиндрических деталей это прямолинейно. Однако для компонентов со сложной геометрией проектирование и изготовление эффективной катушки может быть трудным и дорогостоящим.

Риск растрескивания

Быстрый нагрев и закалка, которые определяют процесс, создают значительные внутренние напряжения. Если ими не управлять должным образом — например, если нагрев неравномерный или закалка слишком резкая для материала — это может привести к поверхностному растрескиванию или деформации детали.

Сделайте правильный выбор для вашей цели

Выбор процесса закалки требует сопоставления сильных сторон метода с конкретными требованиями к производительности вашего компонента.

- Если ваш основной фокус — экстремальная износостойкость на определенной поверхности: Индукционная закалка является идеальным выбором, особенно для крупносерийного производства деталей с относительно простой геометрией.

- Если ваш основной фокус — повышение усталостной долговечности в зоне высоких нагрузок: Остаточное напряжение сжатия от индукционной закалки дает значительное преимущество по сравнению с методами сквозной закалки.

- Если ваш основной фокус — закалка сложной формы или цветного металла: Вам следует изучить альтернативные методы, такие как азотирование для сложных форм или другие специализированные поверхностные обработки для других материалов.

В конечном счете, выбор индукционной закалки — это стратегическое решение для создания компонента, который не просто прочен, а интеллектуально спроектирован для своей конкретной цели.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основное применение | Селективная поверхностная закалка для повышения износостойкости и усталостной прочности. |

| Ключевое преимущество | Твердая, износостойкая поверхность с прочной, пластичной сердцевиной. |

| Идеальные материалы | Стали и чугуны с достаточным содержанием углерода (≥0,40%). |

| Общие области применения | Автомобильные детали (коленчатые валы, шестерни), промышленные инструменты, подшипники. |

| Основное ограничение | Лучше всего подходит для деталей с простой геометрией; сложные формы могут быть затруднительны. |

Готовы повысить производительность и срок службы ваших металлических компонентов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для испытаний материалов и разработки процессов, включая решения для анализа термообработки. Независимо от того, разрабатываете ли вы новый компонент или оптимизируете существующий процесс закалки, наш опыт может помочь вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может удовлетворить потребности вашей лаборатории в материаловедении и инженерии.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Двухплитная нагревательная пресс-форма для лаборатории

- Гидравлический пресс с подогревом и встроенными ручными нагревательными плитами для лабораторного использования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

Люди также спрашивают

- Каковы недостатки жидкофазного спекания? Объяснение ключевых рисков и компромиссов

- Каково влияние среды высокого вакуума на уплотнение покрытий SiC/MoSi2-SiC-Si? | KINTEK

- Что такое спеченный металл? Полное руководство по процессу и преимуществам

- Каковы технические последствия нарушения четких границ в печи? Мастер технологического контроля

- Почему для термообработки сплавов V-5Cr-5Ti требуется печь высокого вакуума? Защита чистоты и производительности материала

- Что такое высокотемпературная вакуумная печь для спекания? Достижение максимальной чистоты и плотности материала

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Зачем использовать печь для вакуумного отжига для дегидрирования? Изоляция необратимых повреждений в металлах, подвергшихся воздействию водорода