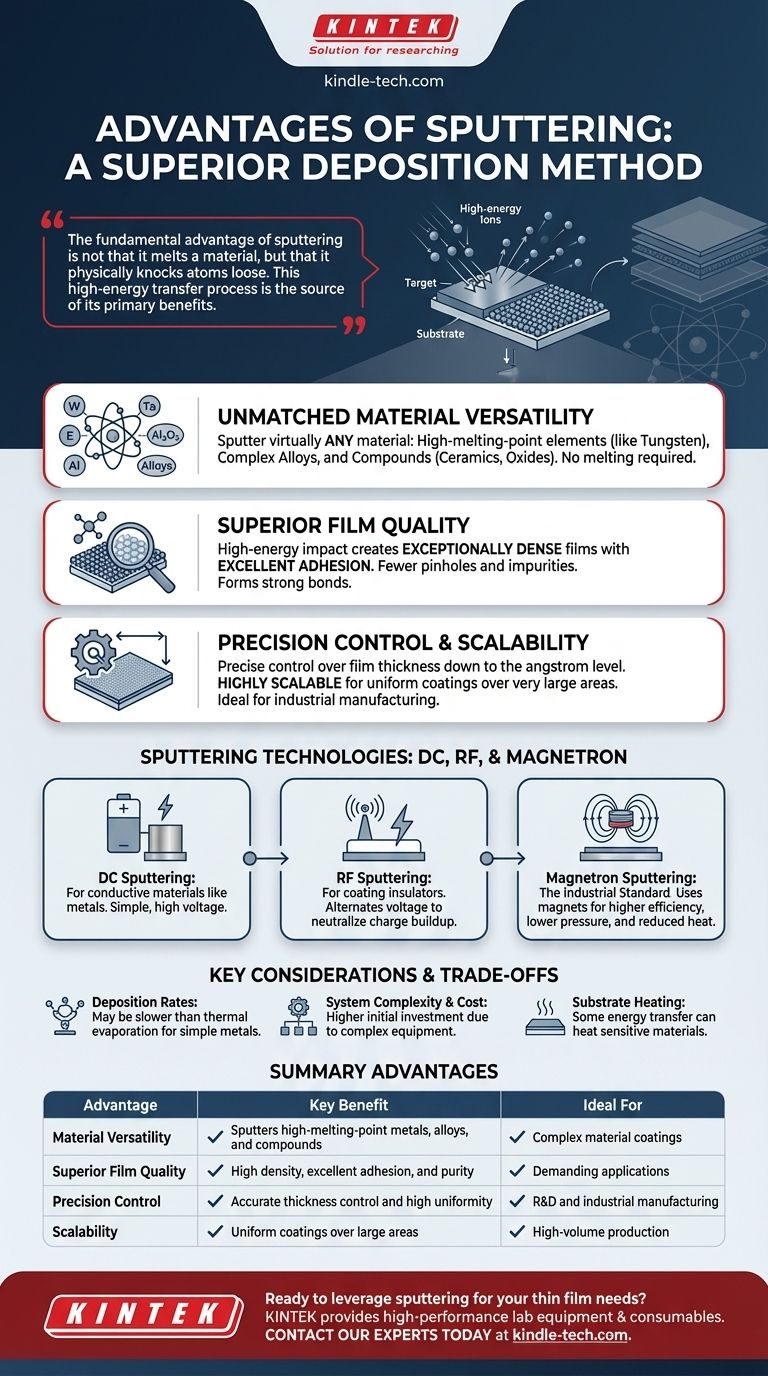

По своей сути напыление является превосходным методом нанесения благодаря своей исключительной универсальности в отношении материалов, высокому качеству получаемых пленок и точному контролю над всем процессом. В отличие от термических методов, основанных на плавлении и испарении, напыление — это физический процесс, в котором используются активированные ионы для физического выбивания атомов из материала-мишени, которые затем осаждаются на подложке, образуя плотные, высокоадгезионные и чистые тонкие пленки.

Основное преимущество напыления заключается не в том, что оно плавит материал, а в том, что оно физически выбивает атомы. Этот процесс передачи энергии высокой энергии является источником его основных преимуществ: способности наносить покрытия практически любым материалом и создания пленок с непревзойденной плотностью и адгезией.

Почему напыление превосходит: Основные принципы

Преимущества напыления напрямую вытекают из его основного механизма физического осаждения из паровой фазы (PVD). Понимание этого механизма является ключом к оценке его возможностей.

Непревзойденная универсальность материалов

Поскольку напыление не требует плавления исходного материала, его можно использовать для невероятно широкого спектра веществ.

К ним относятся элементы с высокой температурой плавления (такие как вольфрам или тантал), сложные сплавы и соединения (такие как керамика или оксиды), которые разлагаются или расслаиваются при нагревании до температуры испарения.

Превосходное качество пленки

Атомы, выбитые из мишени для напыления, движутся со значительной кинетической энергией. Когда они ударяются о подложку, они не просто мягко оседают; они встраиваются, создавая исключительно прочную связь.

Этот удар высокой энергией приводит к получению чрезвычайно плотных пленок, с меньшим количеством пор или примесей по сравнению с другими методами. Получаемая адгезия к подложке превосходна, часто образуя тонкий диффузионный слой, который фиксирует пленку на месте.

Точный контроль и масштабируемость

Напыление — это высококонтролируемый и воспроизводимый процесс. Ключевые параметры, такие как скорость напыления, напрямую регулируются путем изменения электрического тока, подаваемого на мишень.

Это позволяет точно контролировать толщину пленки вплоть до ангстремного уровня. Процесс также легко масштабируется, позволяя наносить однородные покрытия на очень большие площади, что делает его краеугольным камнем промышленного производства всего: от полупроводников до архитектурного стекла.

Понимание технологий напыления: DC, RF и магнетронное

Хотя принцип остается прежним, для работы с различными материалами и повышения эффективности используются различные методы напыления.

DC-напыление: Основа

Напыление постоянным током (DC) является самой простой формой. Высокое напряжение постоянного тока подается на проводящий материал-мишень. Это эффективно и просто, но ограничено электропроводящими материалами, такими как металлы.

RF-напыление: Нанесение покрытий на изоляторы

При напылении изоляторов или полупроводников на поверхности мишени накапливается положительный заряд, который отталкивает положительные ионы и останавливает процесс.

Напыление радиочастотным (RF) током изменяет напряжение с высокой частотой. Это переменное поле притягивает электроны для нейтрализации накопленного заряда, что позволяет эффективно напылять непроводящие диэлектрические материалы.

Магнетронное напыление: Промышленный стандарт

Магнетронное напыление является наиболее широко используемой сегодня техникой. Оно добавляет мощные магниты за материалом-мишенью.

Эти магниты удерживают электроны в магнитном поле непосредственно перед мишенью, резко повышая эффективность образования ионов в плазме. Это приводит к значительно более высокой скорости осаждения, позволяет проводить процесс при более низких давлениях и температурах и снижает потенциальное повреждение подложек, чувствительных к нагреву.

Ключевые соображения и компромиссы

Ни одна технология не идеальна для каждого сценария. Чтобы принять обоснованное решение, необходимо понять ограничения напыления.

Скорость осаждения

Хотя магнетронное напыление обеспечивает высокую скорость для многих материалов, традиционное термическое испарение иногда может быть быстрее для нанесения простых металлов с низкой температурой плавления, таких как алюминий. Выбор часто зависит от того, что является основным движущим фактором: скорость или качество пленки.

Сложность и стоимость системы

Системы напыления более сложны, чем простые испарители. Они требуют надежной вакуумной камеры, источников питания высокого напряжения (DC или RF), контроля технологического газа и, для магнетронных систем, мощных магнитов. Это приводит к более высокой первоначальной стоимости оборудования.

Нагрев подложки

Несмотря на то, что магнетронное напыление считается «низкотемпературным» процессом, бомбардировка подложки атомами высокой энергии передает некоторое количество тепла подложке. Для чрезвычайно чувствительных органических материалов или устройств эту передачу энергии необходимо тщательно контролировать.

Выбор правильного решения для вашего применения

Выбор правильной технологии нанесения полностью зависит от вашей конечной цели и материалов, с которыми вы работаете.

- Если ваш основной фокус — качество пленки, адгезия и плотность: Напыление является окончательным выбором, поскольку процесс осаждения высокой энергией по своей сути превосходит.

- Если ваш основной фокус — нанесение металлов с высокой температурой плавления, сложных сплавов или соединений: Напыление является одним из немногих доступных жизнеспособных и контролируемых методов.

- Если ваш основной фокус — нанесение покрытия на непроводящую керамику или оксид: Вы должны использовать RF-напыление, чтобы преодолеть влияние накопления заряда на мишени.

- Если ваш основной фокус — промышленное производство с высокой однородностью на больших площадях: Магнетронное напыление обеспечивает скорость, контроль и масштабируемость, необходимые для производства.

Понимая эти основные принципы и компромиссы, вы можете уверенно использовать напыление для достижения превосходной производительности и надежности материалов в вашем применении.

Сводная таблица:

| Преимущество | Ключевая выгода | Идеально подходит для |

|---|---|---|

| Универсальность материалов | Напыляет металлы с высокой температурой плавления, сплавы и соединения | Нанесение покрытий из сложных материалов |

| Превосходное качество пленки | Высокая плотность, отличная адгезия и чистота | Требовательные приложения, требующие надежности |

| Точный контроль | Точный контроль толщины и высокая однородность | НИОКР и промышленное производство |

| Масштабируемость | Однородные покрытия на больших площадях | Массовое производство |

Готовы использовать напыление для ваших нужд в тонких пленках? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для всех ваших задач по нанесению покрытий. Независимо от того, работаете ли вы с передовыми сплавами, керамикой или вам нужна однородность в промышленных масштабах, наши решения обеспечивают необходимую точность и надежность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс нанесения покрытий!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений