Основное преимущество прессовой ковки заключается в ее способности обеспечивать медленную, контролируемую и равномерную деформацию по всему объему заготовки. В отличие от резких, поверхностных ударов молота, непрерывное давление ковочного пресса обрабатывает металл от поверхности до сердцевины. Это приводит к более тонкой зернистой структуре, превосходным механическим свойствам и большей точности размеров, особенно для крупных и сложных компонентов.

В то время как молотовая ковка формирует металл быстрыми поверхностными ударами, прессовая ковка использует медленное, непрерывное давление для формирования всего компонента. Это фундаментальное различие делает прессовую ковку превосходным выбором для крупных деталей и высокопроизводительных сплавов, где внутренняя структурная целостность является критическим фактором.

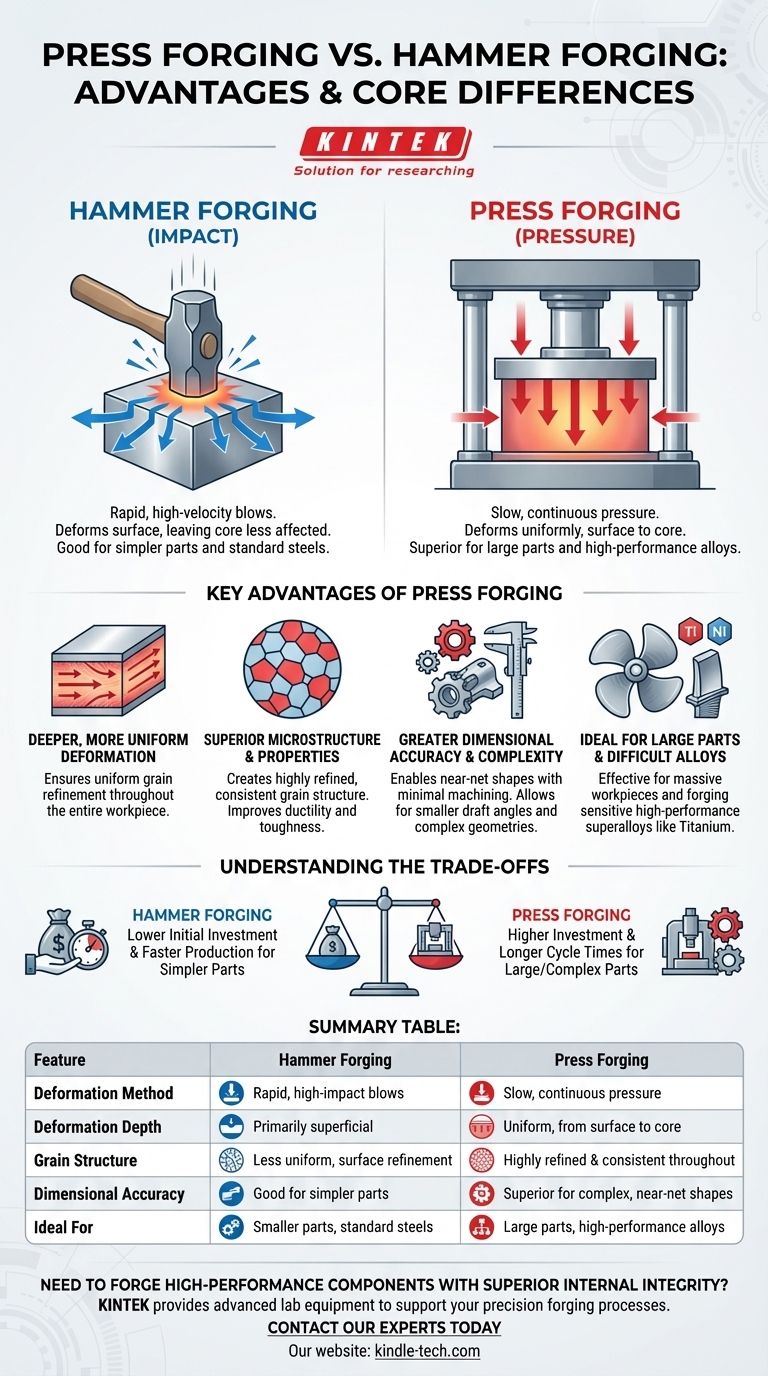

Основное различие: удар против давления

Выбор между молотовой и прессовой ковкой сводится к тому, как энергия передается заготовке. Это единственное различие определяет результат всего процесса.

Молотовая ковка: серия резких ударов

Ковочный молот действует как спринтер, передавая свою энергию коротким, высокоскоростным импульсом. Молот ударяет по заготовке, и его кинетическая энергия передается почти мгновенно.

Этот быстрый удар в основном деформирует поверхность металла. Время контакта слишком коротко для полного проникновения силы и тепла, часто оставляя сердцевину заготовки менее затронутой.

Прессовая ковка: одно непрерывное сжатие

Ковочный пресс подобен тяжелоатлету, прилагающему огромную силу медленным, контролируемым образом. Он сжимает металл, придавая ему форму, а не ударяет по нему.

Этот длительный контакт позволяет давлению проникать глубоко в материал, равномерно деформируя заготовку по всему поперечному сечению.

Ключевые преимущества прессовой ковки

Различие «сжатие против удара» дает прессовой ковке несколько явных технических преимуществ для конкретных применений.

Более глубокая, более равномерная деформация

Поскольку пресс прикладывает силу медленно, он равномерно преодолевает внутреннее сопротивление материала. Это гарантирует, что зернистая структура в центре заготовки будет так же утончена, как и структура на поверхности.

Это крайне важно для крупных компонентов, где непоследовательные свойства между сердцевиной и поверхностью могут привести к разрушению под нагрузкой.

Превосходная микроструктура и механические свойства

Равномерная деформация, достигаемая при прессовой ковке, создает высокоутонченную и однородную зернистую структуру. Это напрямую приводит к улучшению механических свойств, таких как пластичность и вязкость.

Процесс позволяет избежать локализованных напряжений и потенциального образования микротрещин, которые иногда могут возникать при высокоударном характере молотовой ковки, особенно в чувствительных сплавах.

Большая точность размеров и сложность

Прессовая ковка обеспечивает исключительный контроль. Эта точность позволяет создавать почти готовые формы — детали, которые очень близки к своим окончательным размерам и требуют минимальной последующей механической обработки.

Это также позволяет использовать конструкции с меньшими углами уклона (конусность по бокам детали), что обеспечивает более сложные геометрии, которые было бы невозможно достичь с помощью молота.

Идеально подходит для крупных деталей и труднообрабатываемых сплавов

Для очень крупных компонентов удар молота может не обладать достаточной энергией для деформации сердцевины. Пресс, однако, может прикладывать достаточную силу в течение длительного времени для формирования массивных заготовок.

Кроме того, высокопроизводительные материалы, такие как титан и суперсплавы на основе никеля, плохо реагируют на быстрые удары и могут треснуть. Медленная, контролируемая деформация прессом необходима для успешной ковки этих передовых материалов.

Понимание компромиссов

Прессовая ковка не является универсально превосходящей. Оптимальный выбор полностью зависит от размера компонента, материала и объема производства. Молотовая ковка остается высокоэффективным процессом для многих применений.

Стоимость и первоначальные инвестиции

Ковочные прессы, особенно крупные гидравлические, представляют собой значительно более высокие капитальные вложения, чем ковочные молоты. Это делает молотовую ковку более доступной отправной точкой для многих операций.

Скорость производства для простых деталей

Для меньших, менее сложных компонентов быстрая последовательность ударов молота может привести к более быстрому циклу производства детали по сравнению с медленным сжатием пресса.

Пригодность материала

Некоторые материалы хорошо реагируют на высокую скорость деформации при молотовой ковке. Для простых углеродистых и легированных сталей в меньших конфигурациях ковка молотом является чрезвычайно эффективным и действенным методом формования и измельчения зерна.

Правильный выбор для вашего компонента

Ваше окончательное решение должно основываться на конкретных требованиях к готовой детали, а не на убеждении, что один процесс просто «лучше» другого.

- Если ваша основная цель — максимальная механическая производительность и внутренняя целостность: Выберите прессовую ковку для ее равномерного измельчения зерна, особенно для критически важных аэрокосмических, энергетических или промышленных деталей.

- Если ваша основная цель — производство крупных, сложных, почти готовых форм: Прессовая ковка предлагает превосходный контроль размеров и возможность формирования сложных геометрий с меньшей механической обработкой.

- Если ваша основная цель — работа с высокопроизводительными суперсплавами или титаном: Медленная, контролируемая деформация при прессовой ковке необходима для предотвращения растрескивания и обеспечения металлургического качества.

- Если ваша основная цель — экономичное производство меньших, более простых деталей из стандартных сталей: Молотовая ковка обеспечивает более быстрое время цикла и требует меньших первоначальных капитальных вложений.

В конечном итоге, выбор правильного процесса требует четкого понимания вашего материала, геометрии компонента и требований к конечной производительности.

Сводная таблица:

| Характеристика | Молотовая ковка | Прессовая ковка |

|---|---|---|

| Метод деформации | Быстрые, высокоударные удары | Медленное, непрерывное давление |

| Глубина деформации | Преимущественно поверхностная | Равномерная, от поверхности до сердцевины |

| Зернистая структура | Менее равномерная, поверхностное измельчение | Высокоутонченная и однородная по всему объему |

| Точность размеров | Хорошо для простых деталей | Превосходно для сложных, почти готовых форм |

| Идеально подходит для | Меньших деталей, стандартных сталей | Крупных деталей, высокопроизводительных сплавов (титан, суперсплавы) |

Вам нужно ковать высокопроизводительные компоненты с превосходной внутренней целостностью?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, которые поддерживают разработку и контроль качества прецизионных процессов ковки. Независимо от того, работаете ли вы с титаном, суперсплавами или другими передовыми материалами, наши решения помогают гарантировать, что ваши материалы соответствуют самым высоким стандартам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в испытаниях и анализе материалов.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматическая лабораторная гидравлическая таблеточная машина для лабораторного использования

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Двухплитная нагревательная пресс-форма для лаборатории

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Как лабораторный гидравлический пресс обеспечивает производительность пористых подложек фазы MAX? Мастерское прессование

- Для чего нужен гидравлический пресс? Создавайте огромную, контролируемую силу для ваших задач

- Может ли РФА обнаруживать следовые элементы? Руководство по пределам, возможностям и выбору правильного инструмента

- Что такое метод одноосного прессования? Руководство по высокоскоростному и экономичному уплотнению порошков

- Каковы правила безопасности при работе с гидравлическим прессом? Основные протоколы безопасности оператора и машины

- Каков диапазон анализа РСА? От натрия до урана, от % до ЧМН

- Каково влияние тепла, генерируемого в гидравлической системе? Предотвратите дорогостоящие повреждения и простои

- Где используется прессовая ковка? Производство крупных высокопрочных металлических компонентов