Основное преимущество спекания керамики заключается в его способности преобразовывать спрессованный порошок, известный как «зеленое тело», в плотный, твердый и механически прочный объект. Этот высокотемпературный процесс фундаментально уменьшает внутреннюю пористость, заставляя отдельные керамические частицы сливаться вместе. В результате получается готовая деталь с значительно улучшенной прочностью, проводимостью и другими заданными свойствами, которых не было в порошкообразной форме.

Спекание — это не просто процесс упрочнения; это метод инженерии микроструктуры. Его истинное преимущество заключается в точном контроле над конечной плотностью материала, которая, в свою очередь, определяет его механические, термические и электрические характеристики, и все это при одновременном обеспечении массового производства сложных форм.

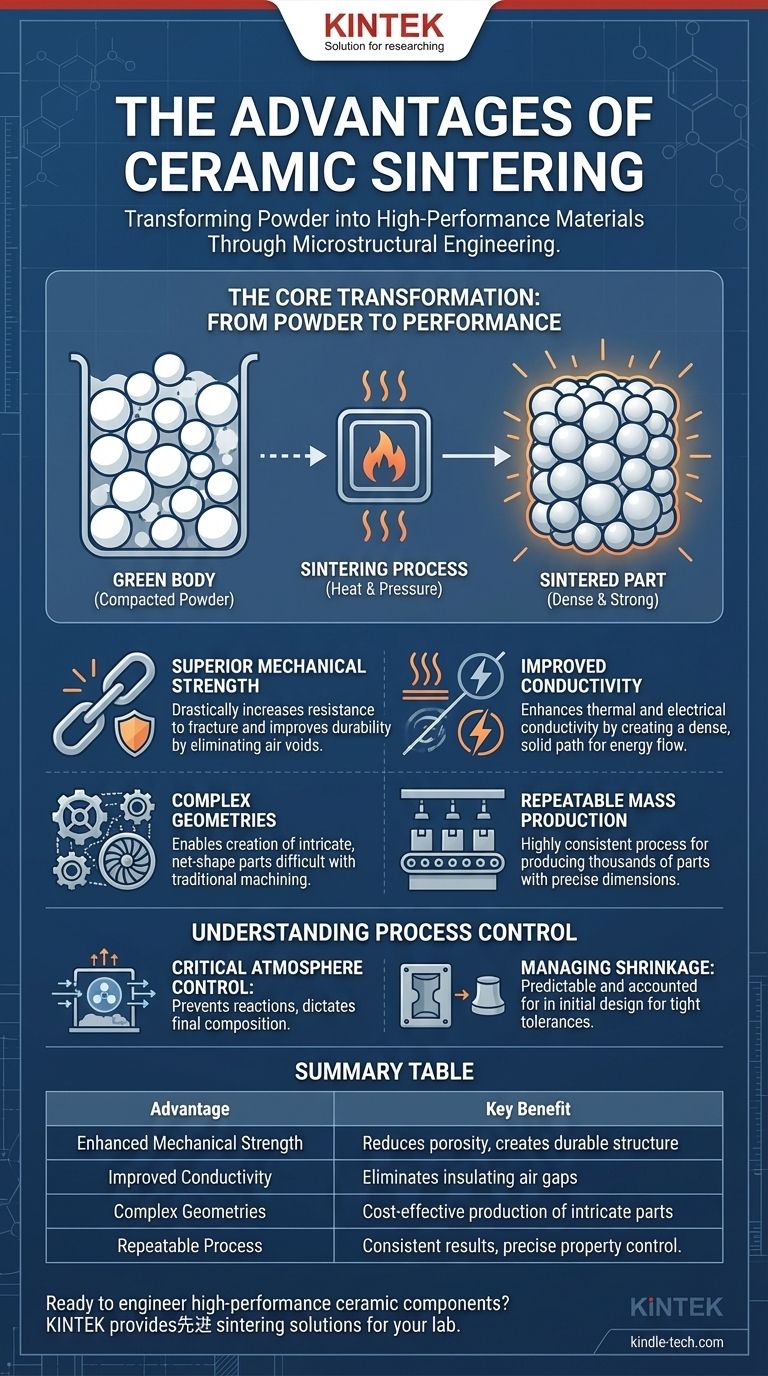

Основная цель: от порошка к производительности

Спекание — это термический процесс, который способствует уплотнению. При высоких температурах, значительно ниже точки плавления материала, атомы мигрируют между частицами, фундаментально изменяя структуру материала из рыхлого скопления зерен в сплошную массу.

Уменьшение пористости и увеличение плотности

Исходное «зеленое тело» пористое, с заметными воздушными зазорами между керамическими частицами. Во время спекания эти пустоты сжимаются и в значительной степени устраняются по мере того, как частицы скрепляются и стягиваются ближе друг к другу.

Это уменьшение пористости напрямую связано с увеличением плотности. Более плотная деталь по своей сути прочнее и надежнее.

Создание единой поликристаллической структуры

Спекание способствует образованию прочных связей, или «шейек», между соседними частицами. Со временем эти шейки растут, и отдельные зерна сливаются в единую, прочную поликристаллическую структуру. Это источник целостности и долговечности спеченной детали.

Улучшение основных свойств материала

Устраняя пористость и создавая плотную, единую структуру, спекание резко улучшает присущие керамическому материалу свойства.

Превосходная механическая прочность

Воздушные пустоты являются точками слабости. Устраняя их, спекание резко увеличивает сопротивление материала разрушению и улучшает его общую прочность и долговечность. Конечный объект намного прочнее исходного спрессованного порошка.

Улучшенная тепло- и электропроводность

Поры, заполненные воздухом, являются отличными изоляторами, препятствующими прохождению тепла или электричества. Создавая плотный, сплошной путь, спекание позволяет энергии проходить через материал более эффективно, значительно улучшая как теплопроводность, так и электропроводность.

Улучшенная оптическая полупрозрачность

В некоторых керамических материалах пористость является причиной непрозрачности, поскольку внутренние пустоты рассеивают свет. Удаление этих пор путем спекания может уменьшить рассеяние света, делая конечный керамический объект полупрозрачным или даже прозрачным.

Ключевые производственные преимущества

Помимо улучшения свойств материала, спекание предлагает значительные преимущества в качестве производственного процесса, особенно для крупномасштабного производства керамических компонентов.

Воспроизводимость для массового производства

Спекание — это исключительно надежный и воспроизводимый процесс. После установки параметров он может производить тысячи или миллионы деталей с очень стабильными размерами и свойствами материала, что делает его идеальным для массового производства.

Свобода создания сложных геометрий

Многие передовые керамические детали имеют замысловатые формы, которые трудно или невозможно создать с помощью традиционной механической обработки. Спекание позволяет создавать эти сложные геометрии «близкие к конечному размеру» путем предварительного формования порошка в пресс-форме и последующего его затвердевания.

Экономическая эффективность в больших объемах

Хотя первоначальные затраты на установку оборудования для спекания могут быть капиталоемкими, этот процесс чрезвычайно экономичен для больших объемов производства. Он минимизирует отходы материала и позволяет получать готовые детали, которые требуют минимальной или нулевой последующей обработки.

Понимание компромиссов и контроля процесса

Эффективное спекание требует глубокого понимания технологических переменных. Эти факторы являются не ограничениями, а скорее рычагами для контроля конечного результата.

Критическая роль атмосферы

Спекание в контролируемой атмосфере (например, вакуум или определенный газ) предотвращает нежелательные химические реакции и позволяет точно контролировать конечный состав материала. Для керамики, чувствительной к окислению, это не просто преимущество, а необходимость.

Управление усадкой

Уплотнение по своей сути вызывает усадку детали. Эта усадка предсказуема, и ее необходимо точно учитывать при первоначальном проектировании формы, чтобы конечная деталь соответствовала требуемым допускам по размерам.

Баланс между пористостью и прочностью

Хотя цель часто состоит в полном уплотнении, иногда желателен определенный уровень пористости. Для таких применений, как фильтры или катализаторы, спекание можно контролировать для повышения прочности при намеренном сохранении сети пор.

Применение спекания для достижения вашей цели

Ваша конкретная цель определит, как вы будете использовать процесс спекания.

- Если ваш основной фокус — достижение максимальной производительности материала: Стремитесь к полному уплотнению, чтобы максимизировать прочность, проводимость и (если применимо) полупрозрачность.

- Если ваш основной фокус — экономичное массовое производство: Используйте способность спекания создавать сложные детали «близкие к конечному размеру» с высокой точностью и повторяемостью при больших объемах.

- Если ваш основной фокус — создание специализированного функционального материала: Используйте точный контроль температуры и атмосферы для получения заданных свойств, таких как контролируемая пористость, необходимая для фильтров и катализаторов.

В конечном счете, овладение процессом спекания дает вам возможность проектировать микроструктуру керамического материала для достижения ваших точных целей по производительности.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Повышенная механическая прочность | Уменьшает пористость, создавая плотную, прочную поликристаллическую структуру. |

| Улучшенная проводимость | Увеличивает тепло- и электропроводность за счет устранения изолирующих воздушных зазоров. |

| Сложные геометрии | Обеспечивает экономичное массовое производство сложных деталей «близких к конечному размеру». |

| Воспроизводимый процесс | Обеспечивает стабильные результаты и точный контроль над конечными свойствами материала. |

Готовы создавать высокоэффективные керамические компоненты для вашей лаборатории?

Процесс спекания керамики является ключом к созданию деталей с превосходной прочностью, термической стабильностью и точными геометрическими формами. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения этого критически важного термического процесса.

Независимо от того, масштабируете ли вы производство или разрабатываете новые материалы, наш опыт поможет вам достичь точной плотности и производительности, требуемых вашим применением.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для спекания могут расширить ваши возможности в исследованиях и производстве.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каково применение полупроводников из карбида кремния (SiC)? Повышение эффективности для электромобилей и силовых систем

- Как еще называют керамическое покрытие? Понимание нано-, стеклянных и кварцевых покрытий

- Каково основное ограничение диоксида циркония? Парадокс прочности и эстетики

- Как долго служит керамическая изоляция? Откройте для себя 20+ лет производительности

- Почему использование алюмосиликатных огнеупоров создает проблемы в атмосфере водорода при высоких температурах?

- Какая новая технология используется для изготовления виниров? Откройте для себя цифровую революцию для идеальной улыбки

- Есть ли альтернатива фарфоровой коронке? Откройте для себя лучшие варианты прочности и эстетики

- Как керамическое покрытие из оксида алюминия (Al2O3) влияет на трибокаталитическую активность CdS? Ускорение скорости разложения в 6 раз