По своей сути, напыление — это очень универсальный и управляемый метод осаждения тонких пленок, но он не лишен существенных компромиссов. Его основные преимущества заключаются в способности осаждать широкий спектр материалов, включая сложные сплавы и изоляторы, с отличной адгезией и качеством пленки. Основными недостатками обычно являются более низкие скорости осаждения, более высокая стоимость и сложность оборудования, а также потенциальный нагрев подложки.

Напыление превосходно подходит для производства высококачественных, сложных пленок, где точный контроль имеет первостепенное значение. Эта точность и гибкость материалов достигаются за счет скорости и простоты эксплуатации, что является компромиссом между производительностью пленки и пропускной способностью производства.

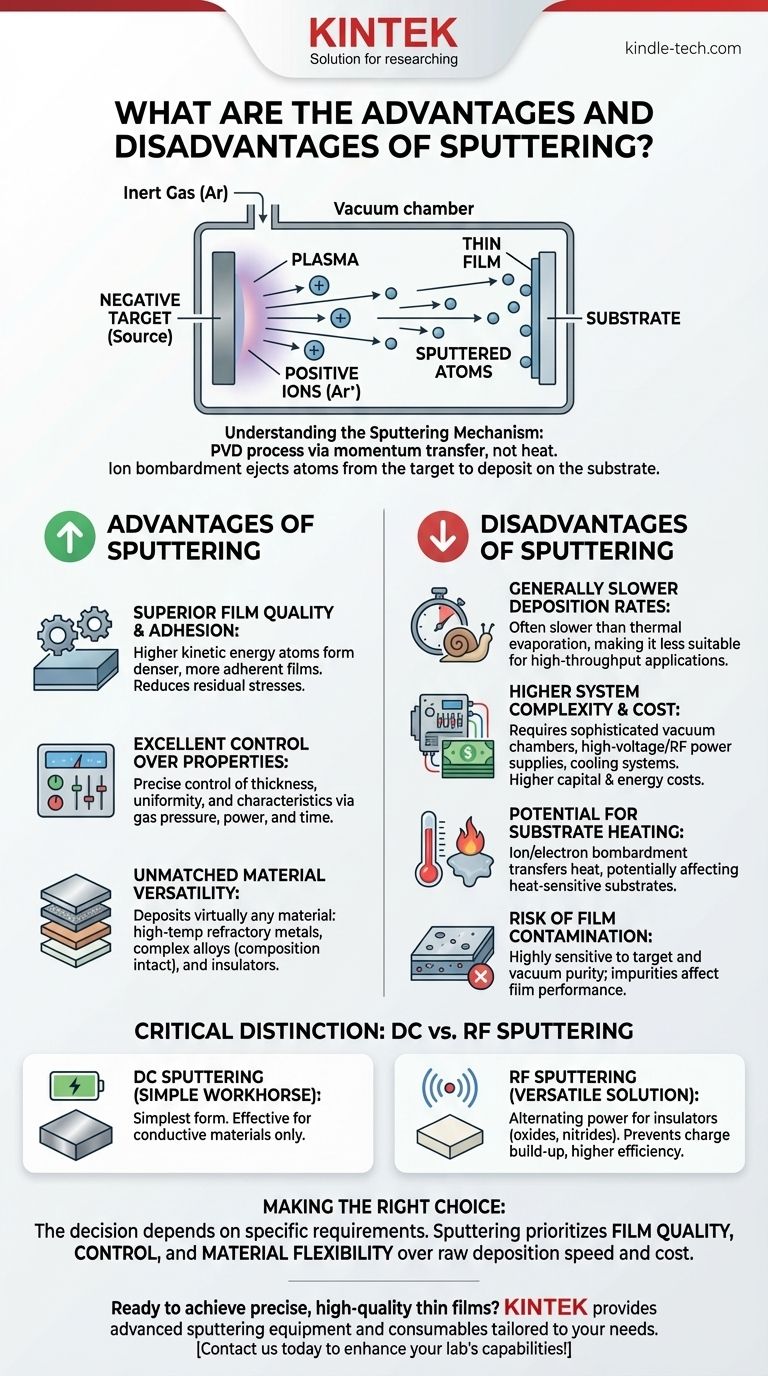

Понимание механизма напыления

Чтобы понять его плюсы и минусы, вы должны сначала понять, как работает напыление. Это процесс физического осаждения из паровой фазы (PVD), который основан на передаче импульса, а не на тепле.

Основной принцип: ионная бомбардировка

Подложка и исходный материал («мишень») помещаются в вакуумную камеру. Камера заполняется небольшим количеством инертного газа, такого как аргон.

К мишени прикладывается сильное отрицательное напряжение, которое зажигает плазму. Положительно заряженные ионы аргона в плазме ускоряются к отрицательно заряженной мишени.

Эти высокоэнергетические ионы бомбардируют мишень с достаточной силой, чтобы физически выбить, или «распылить», атомы с ее поверхности. Эти распыленные атомы перемещаются через вакуум и осаждаются на подложке, создавая тонкую пленку атом за атомом.

Ключевые преимущества напыления

Напыление часто является предпочтительным методом, когда качество и свойства осажденной пленки более важны, чем скорость производства.

Превосходное качество пленки и адгезия

Поскольку распыленные атомы достигают подложки с более высокой кинетической энергией, чем при термическом испарении, они образуют более плотные, более адгезивные пленки. Этот процесс также может уменьшить остаточные напряжения на подложке, что крайне важно для чувствительных применений.

Отличный контроль над свойствами пленки

Напыление позволяет точно и воспроизводимо контролировать толщину и однородность пленки. Регулируя такие параметры, как давление газа, мощность и время осаждения, вы можете точно настроить конечные характеристики пленки. Подложки также могут быть очищены ионной бомбардировкой внутри камеры непосредственно перед осаждением, обеспечивая безупречный интерфейс для лучшей адгезии.

Непревзойденная универсальность материалов

Это, пожалуй, самая большая сила напыления. В отличие от термического испарения, которое ограничено температурой плавления материала, напыление может осаждать практически любой материал. Это включает высокотемпературные тугоплавкие металлы, сложные сплавы (которые осаждаются с сохранением их состава) и даже изолирующие соединения.

Понимание компромиссов и недостатков

Контроль и универсальность напыления сопряжены с явными эксплуатационными затратами и ограничениями, которые необходимо учитывать.

Обычно более низкие скорости осаждения

Хотя современные методы улучшили скорости, базовое напыление часто медленнее, чем другие методы, такие как термическое испарение. Это может сделать его менее подходящим для высокопроизводительных, недорогих применений, где скорость является основным фактором.

Более высокая сложность и стоимость системы

Системы напыления требуют сложных вакуумных камер, высоковольтных источников питания и часто систем охлаждения для управления теплом. Радиочастотные источники питания, необходимые для напыления изолирующих материалов, особенно дороги по сравнению с источниками постоянного тока, используемыми для проводящих материалов. Это приводит к более высоким капитальным вложениям и затратам на энергию.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами (ионами, электронами и распыленными атомами) может передавать значительное количество тепла подложке. Хотя это часто менее серьезно, чем в других процессах, это может быть проблемой для термочувствительных подложек, таких как пластмассы или некоторые биологические образцы.

Риск загрязнения пленки

Процесс очень чувствителен к чистоте как материала мишени, так и вакуумной среды. Любые примеси в мишени или остаточный газ в камере могут быть включены в растущую пленку, влияя на ее производительность.

Критическое различие: напыление постоянным током и радиочастотное напыление

Не все напыление одинаково. Тип используемого источника питания принципиально меняет возможности процесса.

Напыление постоянным током: простая рабочая лошадка

Напыление постоянным током (DC) — это простейшая форма. Оно очень эффективно и широко используется, но может осаждать только электропроводящие материалы. Попытка распылить изолятор с помощью постоянного тока приводит к накоплению положительного заряда на поверхности мишени, что отталкивает входящие ионы и останавливает процесс.

Радиочастотное напыление: универсальное решение

Радиочастотное (RF) напыление использует переменный источник питания. Это переменное поле предотвращает накопление заряда на поверхности мишени, что позволяет распылять изолирующие материалы, такие как оксиды и нитриды. Радиочастотное напыление также имеет тенденцию создавать более эффективную плазму, что может привести к более высоким скоростям осаждения при более низких давлениях по сравнению с базовым напылением постоянным током.

Правильный выбор для вашей цели

Решение об использовании напыления полностью зависит от ваших конкретных требований к качеству пленки, типу материала и объему производства.

- Если ваша основная цель — высокопроизводительные пленки: Напыление — лучший выбор для осаждения плотных, адгезивных пленок из сложных сплавов, тугоплавких металлов или соединений, где стехиометрия имеет решающее значение.

- Если ваша основная цель — осаждение изоляторов: Радиочастотное напыление — один из самых надежных и управляемых методов создания высококачественных оптических или диэлектрических пленок.

- Если ваша основная цель — высокая пропускная способность и низкая стоимость: Для простых металлических покрытий термическое испарение часто быстрее и экономичнее, чем напыление.

В конечном итоге, выбор напыления означает приоритет качества пленки, контроля и гибкости материалов над скоростью осаждения и стоимостью.

Сводная таблица:

| Преимущества | Недостатки |

|---|---|

| Превосходная адгезия и плотность пленки | Более низкие скорости осаждения |

| Отличный контроль над свойствами пленки | Более высокая стоимость и сложность оборудования |

| Осаждает сплавы, металлы и изоляторы | Потенциальный нагрев подложки |

| Высококачественные, однородные пленки | Риск загрязнения пленки |

Готовы создавать точные, высококачественные тонкие пленки для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового оборудования для напыления и расходных материалов, адаптированных к вашим конкретным потребностям в исследованиях и производстве. Независимо от того, осаждаете ли вы сложные сплавы, тугоплавкие металлы или изолирующие соединения, наши решения обеспечивают превосходный контроль и универсальность материалов, которые требуются для вашей работы.

Позвольте нашим экспертам помочь вам оптимизировать процессы создания тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может улучшить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах