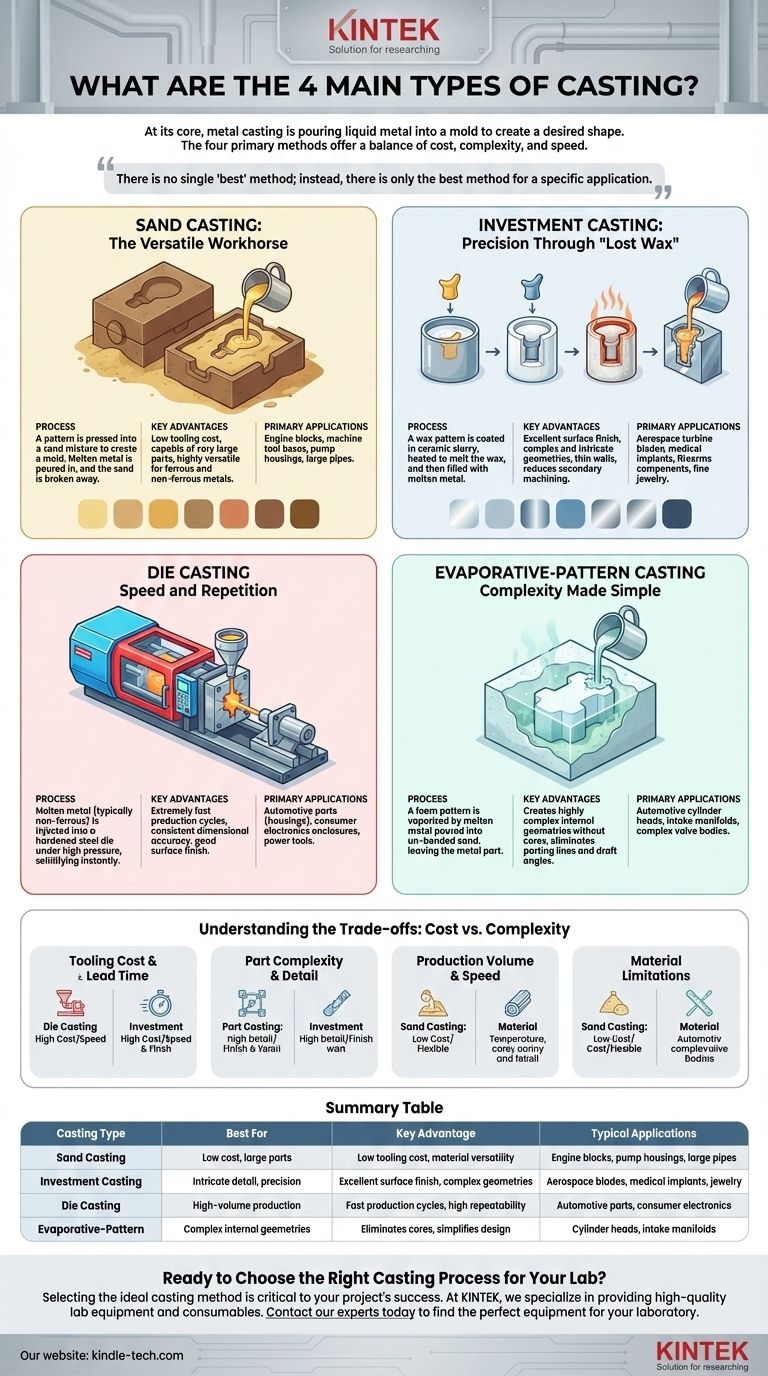

По своей сути, литье металлов — это производственный процесс, при котором жидкий металл заливается в форму для придания желаемой формы. Четыре основных метода для достижения этой цели — это литье в песчаные формы, литье по выплавляемым моделям, литье под давлением и литье по выплавляемым моделям из пенопласта. Каждый метод предлагает уникальный баланс стоимости, сложности и скорости производства, что делает выбор метода критически важным для успеха проекта.

Основная проблема при литье заключается в выборе процесса, который уравновешивает стоимость оснастки, объем производства и требуемую точность конечной детали. Не существует единственного «лучшего» метода; вместо этого существует только лучший метод для конкретного применения.

Литье в песчаные формы: Универсальная рабочая лошадка

Литье в песчаные формы — один из старейших и наиболее широко используемых методов литья. Его адаптивность и низкая стоимость делают его основополагающим процессом в тяжелой промышленности.

Процесс

Модель конечной детали вдавливается в специальную песчаную смесь для создания двух частей формы. Расплавленный металл заливается в полость, и после его затвердевания песчаная форма разрушается, обнажая готовую деталь.

Ключевые преимущества

Основными преимуществами литья в песчаные формы являются низкая стоимость оснастки и возможность изготовления очень больших деталей. Он также очень универсален и способен работать с широким спектром черных и цветных металлов.

Основные области применения

Этот метод идеально подходит для изготовления деталей, где чистота поверхности не является наивысшим приоритетом, таких как блоки двигателей, основания станков, корпуса насосов и большие трубы.

Литье по выплавляемым моделям: Точность через «потерю воска»

Литье по выплавляемым моделям, также известное как процесс «по выплавляемым моделям», славится своей способностью производить детали с исключительной детализацией и точностью.

Процесс

Создается восковая модель детали, которую затем многократно окунают в керамическую суспензию для формирования твердой оболочки. Оболочка нагревается, воск вытапливается (отсюда и «потеря воска»), оставляя точную полость. Заливается расплавленный металл, а керамическая оболочка откалывается после охлаждения.

Ключевые преимущества

Литье по выплавляемым моделям обеспечивает превосходную чистоту поверхности и может создавать высокосложную и замысловатую геометрию с тонкими стенками. Это часто снижает потребность во вторичной механической обработке.

Основные области применения

Это предпочтительный метод для высокопроизводительных компонентов, таких как лопатки турбин аэрокосмической техники, медицинские имплантаты, компоненты огнестрельного оружия и ювелирные изделия.

Литье под давлением: Скорость и повторяемость

Литье под давлением — это высокоскоростной процесс, который превосходно подходит для производства больших партий деталей с высокой точностью и повторяемостью.

Процесс

Этот метод включает впрыскивание расплавленного металла, обычно цветного сплава, такого как алюминий или цинк, в закаленную стальную форму — называемую пресс-формой — под высоким давлением. Металл затвердевает почти мгновенно, и деталь извлекается.

Ключевые преимущества

Основными преимуществами являются чрезвычайно быстрые циклы производства и стабильная, повторяемая точность размеров. Он обеспечивает хорошую чистоту поверхности и может создавать сложные формы.

Основные области применения

Литье под давлением является основой массового производства и используется для автомобильных деталей (корпуса трансмиссий, компоненты двигателей), корпусов бытовой электроники и электроинструментов.

Литье по выплавляемым моделям из пенопласта: Сложность становится простой

Этот метод, часто называемый литьем по «выплавляемой пене», использует модель, изготовленную из материала, такого как пенополистирол, который не удаляется из формы.

Процесс

Пенопластовая модель детали помещается в опоку и окружается неформованным песком, который уплотняется. Когда заливается расплавленный металл, он мгновенно испаряет пенопластовую модель, идеально воспроизводя ее форму.

Ключевые преимущества

Этот процесс позволяет создавать высокосложную внутреннюю геометрию без необходимости использования стержней. Он устраняет линии разъема и углы уклона, упрощая конструкцию и уменьшая вторичную обработку.

Основные области применения

Он хорошо подходит для деталей, которые в противном случае потребовали бы значительной сборки или механической обработки, таких как головки блока цилиндров автомобилей, впускные коллекторы и сложные корпуса клапанов.

Понимание компромиссов: Стоимость против сложности

Выбор правильного метода литья требует четкого понимания фундаментальных компромиссов между стоимостью, скоростью и точностью.

Стоимость оснастки и время выполнения заказа

Литье под давлением имеет самую высокую первоначальную стоимость оснастки из-за закаленных стальных пресс-форм, что делает его подходящим только для крупносерийного производства. Литье в песчаные формы имеет самую низкую стоимость оснастки, что делает его идеальным для прототипов и небольших партий. Литье по выплавляемым моделям и литье по выплавляемым моделям из пенопласта занимают промежуточное положение.

Сложность и детализация деталей

Литье по выплавляемым моделям обеспечивает наивысший уровень детализации и лучшую чистоту поверхности, что делает его идеальным для замысловатых деталей. Литье в песчаные формы обеспечивает наименьшую детализацию и более грубую поверхность.

Объем производства и скорость

Литье под давлением является бесспорным лидером по скорости и крупносерийному производству, с циклами, измеряемыми секундами. Другие методы значительно медленнее, что делает их более подходящими для меньших объемов производства.

Ограничения по материалам

Литье в песчаные формы является наиболее гибким, обрабатывая практически любой металлический сплав. Литье под давлением обычно ограничивается цветными металлами с более низкими температурами плавления, такими как алюминий, цинк и магний.

Выбор правильного процесса для вашей цели

Ваше окончательное решение должно соответствовать основной цели вашего проекта.

- Если ваш главный приоритет — низкая стоимость и большие детали: Литье в песчаные формы является выбором по умолчанию из-за недорогой оснастки и универсальности материалов.

- Если ваш главный приоритет — замысловатая детализация и превосходная чистота поверхности: Литье по выплавляемым моделям является превосходным методом для производства деталей, близких к конечному размеру.

- Если ваш главный приоритет — крупносерийное, повторяемое производство: Литье под давлением обеспечивает непревзойденную скорость и экономичность в масштабе.

- Если ваш главный приоритет — сложная внутренняя геометрия без сборки: Литье по выплавляемым моделям из пенопласта предлагает уникальное решение для консолидации деталей.

Выбор правильного процесса литья — это стратегическое решение, которое напрямую влияет на стоимость, качество и сроки вашего проекта.

Сводная таблица:

| Тип литья | Лучше всего подходит для | Ключевое преимущество | Типичные области применения |

|---|---|---|---|

| Литье в песчаные формы | Низкая стоимость, большие детали | Низкая стоимость оснастки, универсальность материалов | Блоки двигателей, корпуса насосов, большие трубы |

| Литье по выплавляемым моделям | Замысловатая детализация, точность | Превосходная чистота поверхности, сложная геометрия | Лопатки аэрокосмической техники, медицинские имплантаты, ювелирные изделия |

| Литье под давлением | Крупносерийное производство | Быстрые циклы производства, высокая повторяемость | Автомобильные детали, бытовая электроника |

| Литье по выплавляемым моделям из пенопласта | Сложная внутренняя геометрия | Устраняет стержни, упрощает конструкцию | Головки блоков цилиндров, впускные коллекторы |

Готовы выбрать правильный процесс литья для вашей лаборатории?

Выбор идеального метода литья имеет решающее значение для успеха вашего проекта, влияя на стоимость, качество и сроки. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для поддержки вашей литейной и материаловедческой исследовательской деятельности.

Независимо от того, разрабатываете ли вы новые сплавы, тестируете свойства материалов или обеспечиваете контроль качества, наши решения помогают вам достичь точных и надежных результатов.

Давайте обсудим потребности вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Малый термопластавтомат для лабораторного использования

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Керамическое кольцо из гексагонального нитрида бора HBN

Люди также спрашивают

- Какова продолжительность жизни плесени? Она бессмертна, если вы не контролируете влажность

- Каковы преимущества и недостатки термопластавтоматов? Максимизация эффективности для массового производства

- Что такое метод компрессионного формования пластика? Руководство по прочному, экономичному формованию

- Как составить список работ по обслуживанию пресс-форм? Внедрите проактивную многоуровневую систему

- В чем важность термопластавтомата? Открытие возможностей высокообъемного, точного производства