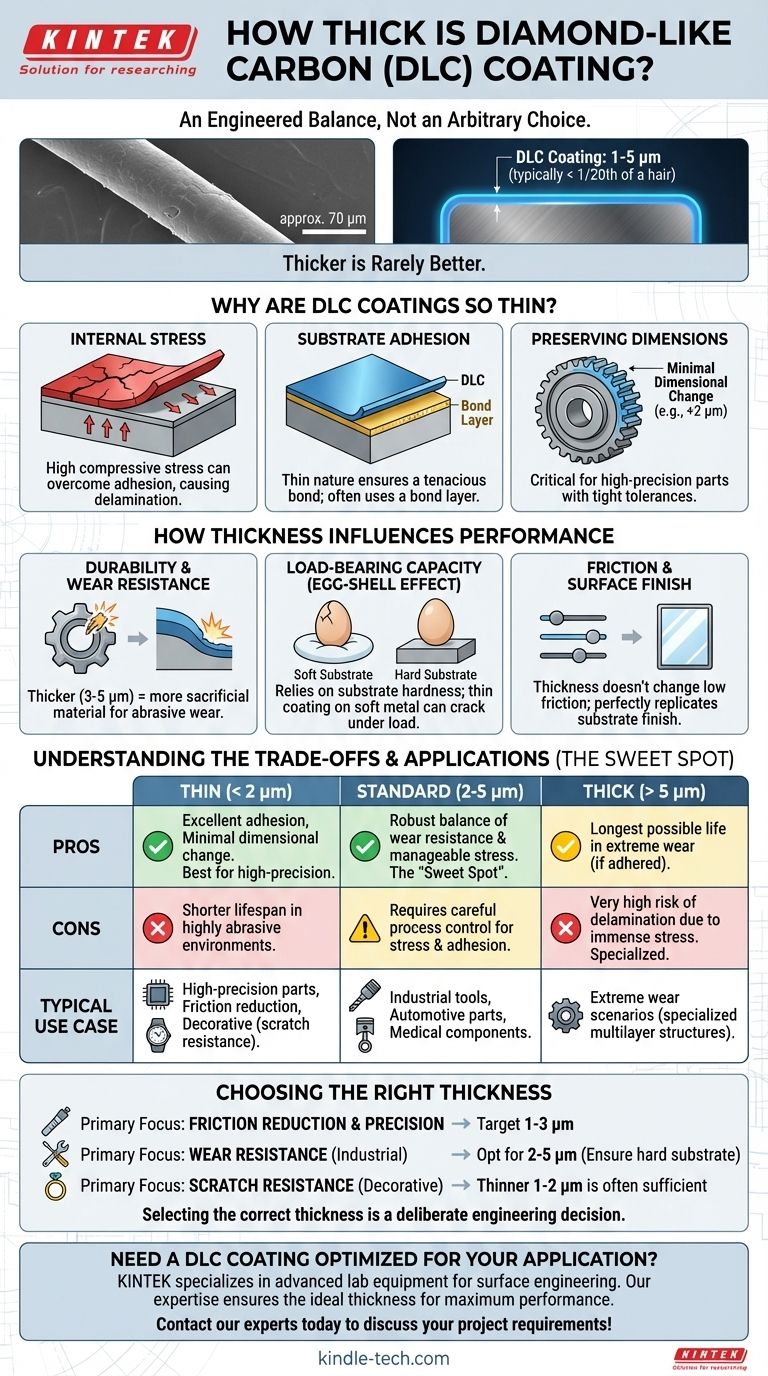

В большинстве инженерных применений алмазоподобное углеродное (DLC) покрытие исключительно тонкое, обычно его толщина составляет от 1 до 5 микрометров (мкм). Для сравнения, один микрометр — это одна тысячная миллиметра, что означает, что стандартное DLC-покрытие часто составляет менее одной двадцатой толщины человеческого волоса. Эта толщина не случайна, а является тщательно спроектированным балансом свойств.

Толщина DLC-покрытия — это критический компромисс. Оно должно быть достаточно толстым, чтобы обеспечить долговечную износостойкость, но достаточно тонким, чтобы управлять внутренним напряжением, которое, если оно слишком велико, приведет к отслаиванию покрытия от компонента. «Толще» редко означает «лучше».

Почему DLC-покрытия такие тонкие?

Достижимая толщина DLC-покрытия определяется физикой процесса осаждения и присущими материалу свойствами. Это преднамеренный выбор, а не ограничение возможностей.

Основной ограничитель: внутреннее напряжение

DLC-пленки осаждаются в высокоэнергетическом состоянии, что приводит к высокому внутреннему сжимающему напряжению. Представьте это как туго натянутую кожу на поверхности компонента.

По мере утолщения покрытия это внутреннее напряжение накапливается. В определенный момент напряжение становится настолько большим, что преодолевает адгезионную силу, связывающую покрытие с подложкой, вызывая его расслоение, растрескивание или отслаивание.

Необходимость адгезии к подложке

Покрытие настолько хорошо, насколько прочно оно прикреплено к материалу под ним. Тонкая природа DLC помогает обеспечить прочное сцепление.

Управление интерфейсом между подложкой и первыми слоями покрытия имеет решающее значение. Часто сначала наносится очень тонкий металлический «связующий слой», который действует как клей между компонентом и функциональным DLC-слоем, улучшая адгезию и позволяя получить более толстую, более прочную пленку.

Сохранение размеров компонента

DLC часто наносится на высокоточные компоненты, такие как детали двигателей, топливные форсунки и медицинские имплантаты, где допуски измеряются в микронах.

Покрытие толщиной 2 мкм добавляет 2 мкм к поверхности. Это изменение размеров, хотя и небольшое, должно быть учтено при первоначальном проектировании детали, чтобы гарантировать ее правильную посадку и функционирование после нанесения покрытия. Тонкое покрытие минимизирует это воздействие.

Как толщина влияет на производительность

Выбранная толщина напрямую влияет на то, как покрытая деталь будет работать в предполагаемой среде.

Долговечность и износостойкость

Для применений, сталкивающихся с абразивным износом, таких как режущие инструменты или промышленные поршни, более толстое покрытие (например, 3-5 мкм) обеспечивает больше жертвенного материала. Это продлевает срок службы компонента просто потому, что имеется больше покрытия, которое может изнашиваться, прежде чем подложка будет обнажена.

Несущая способность

DLC чрезвычайно тверд, но также очень тонок. Он полагается на твердость нижележащего материала (подложки), чтобы поддерживать его под нагрузкой.

Это известно как «эффект яичной скорлупы». Если вы положите тонкую, твердую яичную скорлупу на мягкую поверхность, такую как грязь, и надавите на нее, скорлупа треснет, потому что грязь деформируется под ней. Твердое, тонкое DLC-покрытие на мягкой металлической подложке может вести себя аналогично. Толщина должна соответствовать твердости подложки и ожидаемой нагрузке.

Трение и чистота поверхности

Низкий коэффициент трения является неотъемлемым свойством самого материала DLC. Хотя толщина не изменяет это свойство, она гарантирует, что поверхность с низким коэффициентом трения остается неповрежденной в течение более длительного периода.

Тонкое покрытие также идеально воспроизводит чистоту поверхности детали. Если вы покроете зеркально отполированную поверхность, вы получите зеркально отполированную DLC-поверхность. Если вы покроете матовую поверхность, вы получите матовую DLC-поверхность.

Понимание компромиссов

Выбор толщины DLC — это баланс между долговечностью и адгезией.

Тонкие покрытия (< 2 мкм)

- Плюсы: Обладают меньшим внутренним напряжением, что приводит к отличной адгезии. Они вызывают минимальные изменения размеров, что делает их идеальными для высокоточных компонентов с жесткими допусками.

- Минусы: Предлагают более короткий срок службы в сильно абразивных или эрозионных средах из-за ограниченного количества жертвенного материала.

Стандартные покрытия (2-5 мкм)

- Плюсы: Это «золотая середина» для большинства применений, предлагающая надежный баланс отличной износостойкости и управляемого внутреннего напряжения. Это наиболее распространенный диапазон для промышленных, автомобильных и медицинских компонентов.

- Минусы: Требует тщательного контроля процесса для управления напряжением и обеспечения адгезии. Изменение размеров должно быть учтено при проектировании детали.

Толстые покрытия (> 5 мкм)

- Плюсы: Могут обеспечить максимально возможный срок службы в экстремальных условиях износа, при условии, что покрытие может оставаться прикрепленным к детали.

- Минусы: Несут очень высокий риск расслоения из-за огромного внутреннего напряжения. Они зарезервированы для очень специфических применений и часто требуют специализированных многослойных структур для успеха.

Выбор правильной толщины для вашего применения

Оптимальная толщина полностью определяется проблемой, которую вы пытаетесь решить.

- Если ваша основная цель — снижение трения для высокоточных деталей: Ориентируйтесь на диапазон 1-3 мкм, чтобы получить отличную долговечность с минимальным влиянием на критические допуски компонентов.

- Если ваша основная цель — износостойкость для промышленных инструментов или компонентов: Выбирайте покрытие в диапазоне 2-5 мкм, убедившись, что материал подложки достаточно тверд, чтобы выдерживать покрытие под нагрузкой.

- Если ваша основная цель — устойчивость к царапинам для декоративных изделий: Более тонкое покрытие 1-2 мкм часто достаточно, обеспечивая превосходную твердость поверхности без значительных затрат или риска.

В конечном итоге, выбор правильной толщины DLC — это обдуманное инженерное решение, а не просто выбор самого толстого доступного варианта.

Сводная таблица:

| Толщина покрытия | Типичный вариант использования | Ключевые характеристики |

|---|---|---|

| < 2 мкм | Высокоточные детали, снижение трения | Отличная адгезия, минимальное изменение размеров |

| 2-5 мкм (стандарт) | Промышленные инструменты, автомобильные детали | Оптимальный баланс износостойкости и напряжения |

| > 5 мкм | Экстремальные сценарии износа (специализированные) | Высокий риск расслоения, требует тщательного проектирования |

Нужно DLC-покрытие, оптимизированное для вашего конкретного применения? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наш опыт гарантирует, что ваши компоненты получат идеальную толщину покрытия для максимальной долговечности и производительности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к проекту!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Пресс-формы для изостатического прессования для лаборатории

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между CVD и ALD? Выбор правильного метода осаждения тонких пленок

- Что такое синтез углеродных нанотрубок методом химического осаждения из газовой фазы? Масштабируемое производство для вашей лаборатории

- Что такое новая технология химического осаждения из газовой фазы? Инновации в чистоте, контроле и производительности

- Каковы основные преимущества использования горизонтального реактора химического осаждения с горячей стенкой? Получите промышленное качество покрытия из оксида алюминия

- Каковы этапы нанесения тонких пленок? Освойте 5 основных стадий для прецизионных покрытий

- Каковы свойства алмазоподобного углерода? Откройте для себя превосходные характеристики поверхности

- Что такое АЛД для полупроводникового процесса? Ключ к точности на атомном уровне в производстве чипов

- Что такое оборудование MOCVD? Ключ к выращиванию высокопроизводительных полупроводниковых кристаллов