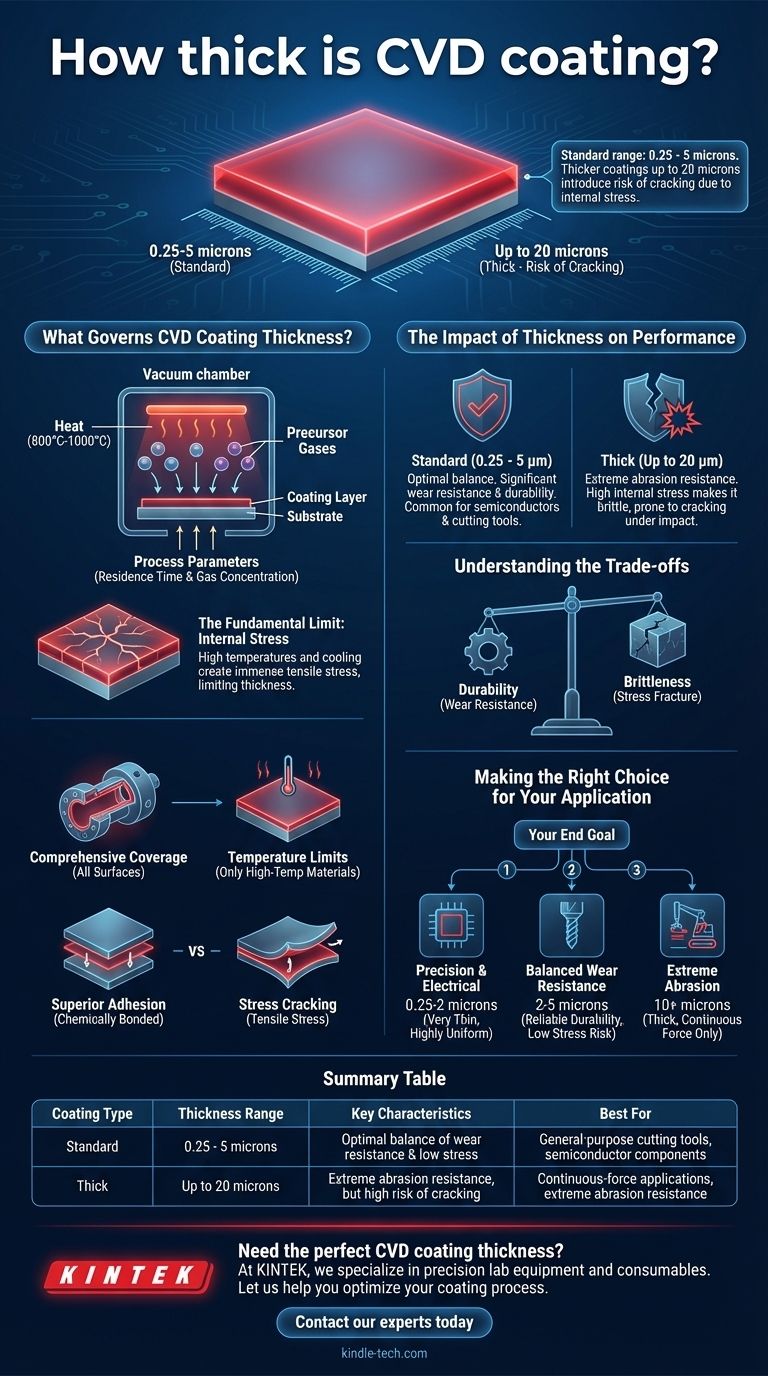

В большинстве промышленных применений толщина покрытия, нанесенного методом химического осаждения из паровой фазы (CVD), составляет от 0,25 до 5 микрон. Хотя это стандартный диапазон, в некоторых специализированных приложениях могут использоваться более толстые покрытия толщиной до 20 микрон. Однако это увеличение толщины сопряжено со значительными компромиссами, в частности с риском растрескивания из-за внутренних напряжений.

Толщина покрытия CVD — это не случайность процесса, а критически важное инженерное решение. Выбор балансирует потребность в износостойкости с присущим физическим напряжением, которое ограничивает, насколько толстым может быть покрытие до того, как его структурная целостность будет нарушена.

Что определяет толщину покрытия CVD?

Чтобы понять последствия толщины, вы должны сначала понять, как она контролируется и почему она естественным образом ограничена. Сам процесс осаждения содержит ключ.

Основной процесс осаждения

Химическое осаждение из паровой фазы включает нагрев подложки (покрываемой детали) в вакуумной камере. Подаются летучие прекурсорные газы, которые вступают в реакцию и разлагаются на горячей поверхности, создавая новый тонкий слой материала, химически связанный с деталью.

Контроль толщины с помощью параметров процесса

Инженеры имеют точный контроль над конечной толщиной пленки. Это не случайный результат. Толщина в первую очередь определяется путем регулировки переменных процесса, таких как время пребывания — как долго деталь подвергается воздействию прекурсорных газов — и концентрация этих газов.

Фундаментальное ограничение: внутреннее напряжение

Основным фактором, ограничивающим толщину CVD, является внутреннее напряжение. Процесс происходит при очень высоких температурах, часто между 800°C и 1000°C. Когда деталь и ее новое покрытие остывают, разница в их коэффициентах теплового расширения создает огромное растягивающее напряжение внутри слоя покрытия. Чем толще покрытие, тем больше это накопленное напряжение.

Влияние толщины на производительность

Целевая толщина напрямую связана с требуемой производительностью и допустимыми рисками. Выбор, как правило, делится на две категории.

Стандартные покрытия (0,25 - 5 микрон)

Этот диапазон представляет собой оптимальный баланс для большинства применений. Он обеспечивает значительное повышение износостойкости и долговечности без накопления достаточного внутреннего напряжения, которое могло бы вызвать самопроизвольное растрескивание. Эти покрытия часто используются на полупроводниковых компонентах и режущих инструментах общего назначения.

Толстые покрытия (до 20 микрон)

Более толстое покрытие иногда используется для применений, требующих экстремальной абразивной стойкости. Однако высокое внутреннее напряжение делает покрытие более хрупким. Эти толстые пленки склонны к образованию тонких трещин, которые могут распространяться под воздействием удара или переменных нагрузок, вызывая отслаивание покрытия.

Эта хрупкость делает толстые покрытия CVD подходящими для процессов с непрерывным равномерным усилием, но плохим выбором для прерывистых операций резания, таких как фрезерование, где повторяющиеся удары могут легко привести к разрушению покрытия.

Понимание компромиссов

Выбор покрытия CVD требует ясной оценки его преимуществ и ограничений. Процесс не является универсальным решением, и толщина лежит в основе его основного компромисса.

Долговечность против хрупкости

Основной конфликт заключается между износостойкостью и целостностью. Более толстое покрытие обеспечивает больше материала, который может быть изношен, но сопутствующее внутреннее напряжение делает его хрупким и подверженным разрушению при ударе.

Комплексное покрытие против температурных ограничений

В отличие от процессов с прямой видимостью (таких как PVD), газы CVD могут покрывать все поверхности сложной детали, включая внутреннюю резьбу и глухие отверстия. Однако требуемый экстремальный нагрев ограничивает выбор материалов подложки. Только материалы с высокой термостойкостью, такие как твердые сплавы, могут быть покрыты без повреждений.

Превосходная адгезия против растрескивания от напряжения

Химическая реакция в основе CVD создает мощный, химически связанный слой с превосходной адгезией к подложке. Это главное преимущество процесса. Однако этому прямо противостоит растягивающее напряжение, которое пытается разорвать покрытие по мере его остывания.

Принятие правильного решения для вашего применения

Идеальная толщина покрытия полностью определяется вашей конечной целью и ограничениями основного материала.

- Если ваш основной фокус — точность и электрические свойства (например, полупроводники): Вам потребуется очень тонкое и высокооднородное покрытие, часто в диапазоне от 0,25 до 2 микрон.

- Если ваш основной фокус — сбалансированная износостойкость на сложных инструментах: Стандартный диапазон от 2 до 5 микрон обеспечивает надежный профиль долговечности без чрезмерного риска разрушения от напряжения.

- Если ваш основной фокус — экстремальная абразивная стойкость при применении с постоянной силой: Можно рассмотреть более толстые покрытия (10+ микрон), но вы должны убедиться, что ваш базовый материал выдержит тепло процесса и что в применении отсутствуют удары.

В конечном счете, выбор правильной толщины покрытия CVD требует четкого понимания пределов вашего материала и специфических механических требований вашего применения.

Сводная таблица:

| Тип покрытия | Диапазон толщины | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|---|

| Стандартное | 0,25 - 5 микрон | Оптимальный баланс износостойкости и низкого напряжения | Режущие инструменты общего назначения, полупроводниковые компоненты |

| Толстое | До 20 микрон | Экстремальная абразивная стойкость, но высокий риск растрескивания | Применения с постоянной силой, экстремальная абразивная стойкость |

Нужна идеальная толщина покрытия CVD для ваших инструментов?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для переработки передовых материалов. Наш опыт гарантирует, что вы достигнете идеального баланса износостойкости и структурной целостности для вашего конкретного применения — будь то полупроводниковые компоненты или промышленные режущие инструменты.

Позвольте нам помочь вам оптимизировать процесс нанесения покрытия для максимальной долговечности и производительности. Свяжитесь с нашими экспертами сегодня для индивидуального решения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок