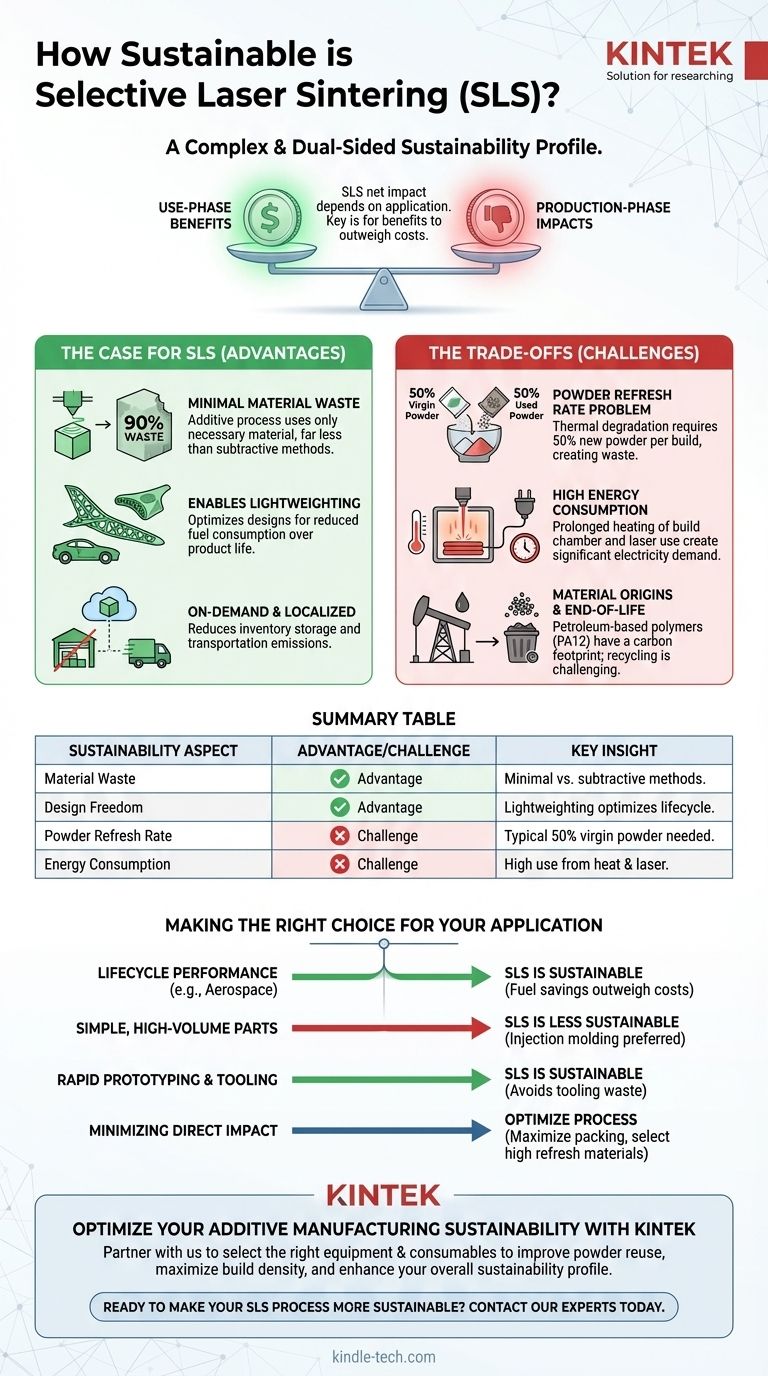

По своей сути, селективное лазерное спекание (SLS) представляет собой сложный и двойственный профиль устойчивости. Хотя технология предлагает значительные преимущества за счет минимизации отходов материала на деталь и обеспечения высокооптимизированных, легких конструкций, она сталкивается со значительными проблемами, связанными с высоким энергопотреблением и жизненным циклом порошковых материалов. Ее чистое воздействие на окружающую среду не является неотъемлемой частью самой технологии, а скорее зависит от того, как она применяется.

Хотя SLS позволяет создавать легкие детали, которые значительно повышают устойчивость на этапе использования продукта, сам производственный процесс несет заметные экологические издержки. Ключом к устойчивости с SLS является обеспечение того, чтобы преимущества на этапе использования решительно перевешивали воздействия на этапе производства.

Аргументы в пользу SLS как устойчивой технологии

Основные преимущества SLS в области устойчивого развития сосредоточены на том, как она меняет дизайн и логистику производства, отходя от неэффективности традиционных методов.

Минимальные отходы материала при создании деталей

В отличие от субтрактивного производства (например, фрезерования с ЧПУ), которое вырезает деталь из цельного блока и может тратить до 90% сырья, SLS является аддитивным процессом.

Он строит детали слой за слоем, используя только тот материал, который необходим для геометрии детали и ее опор. Это приводит к значительно меньшему количеству прямых производственных отходов.

Возможность создания легких и оптимизированных конструкций

SLS дает инженерам свободу создавать сложные внутренние геометрии, такие как решетчатые и органически сформированные структуры, которые невозможно произвести другими методами.

Эта возможность, известная как облегчение, критически важна в таких отраслях, как аэрокосмическая и автомобильная. Более легкая деталь в самолете или транспортном средстве снижает расход топлива на протяжении всего срока службы, создавая огромное экологическое преимущество на последующих этапах.

Производство по требованию и локализованное производство

Технология SLS не требует оснастки, то есть не требует форм или специальных приспособлений. Это позволяет производить детали по требованию, уменьшая потребность в больших, энергоемких складах для хранения запасов.

Кроме того, она поддерживает распределенную производственную модель, при которой детали могут печататься локально, что значительно сокращает расстояния транспортировки и связанные с этим выбросы углерода.

Понимание компромиссов и экологических издержек

Несмотря на свои преимущества, операционная реальность SLS связана со значительными экологическими недостатками, которыми необходимо тщательно управлять.

Проблема частоты обновления порошка

Это самая значительная проблема устойчивости для SLS. Неспеченный порошок в рабочей камере подвергается воздействию высоких температур в течение длительных периодов, что ухудшает его свойства.

Из-за этой термической деградации вы не можете просто повторно использовать 100% оставшегося порошка. Его необходимо смешивать с высоким процентом нового, первичного порошка для поддержания качества деталей. Это соотношение называется частотой обновления.

Типичная частота обновления составляет 50%, что означает, что для каждой новой сборки 50% порошка должно быть первичным материалом. Оставшийся «использованный» порошок, который больше не может быть обновлен, часто становится отходами, хотя усилия по его переработке растут.

Высокое энергопотребление

Машины SLS энергоемки. Вся рабочая камера должна быть нагрета до температуры чуть ниже точки плавления материала и поддерживаться при этой температуре в течение всего времени печати, которое может длиться много часов или даже дней.

Это длительное состояние высокой энергии в сочетании с мощностью, необходимой для лазера, приводит к значительному потреблению электроэнергии на деталь, особенно для небольших сборок с низкой плотностью упаковки.

Происхождение материалов и их утилизация

Наиболее распространенные материалы для SLS, такие как нейлон 12 (PA12), представляют собой полимеры, полученные из нефти. Их производство зависит от ископаемого топлива и имеет свой собственный углеродный след.

Хотя биополимеры становятся доступными, они еще не получили широкого распространения. Кроме того, переработка готовых деталей SLS не является широко распространенным или простым процессом, что означает, что многие детали предназначены для свалок по истечении срока службы.

Правильный выбор для вашего применения

Устойчивость SLS не является абсолютной; она полностью зависит от того, как вы используете ее сильные стороны для преодоления ее слабых сторон.

- Если ваш основной акцент делается на производительности в течение жизненного цикла (например, аэрокосмическая промышленность, высокопроизводительные автомобили): Огромная экономия топлива от облегченного компонента почти наверняка перевесит затраты энергии и материалов на его производство.

- Если ваш основной акцент делается на производстве простых, крупносерийных пластиковых деталей: Отходы порошка и высокое энергопотребление SLS делают его гораздо менее устойчивым, чем хорошо оптимизированный процесс, такой как литье под давлением.

- Если ваш основной акцент делается на быстром прототипировании и изготовлении нестандартной оснастки: Преимущество отказа от жесткой оснастки и сокращения отходов при разработке часто делает SLS более устойчивым выбором, чем традиционные методы прототипирования.

- Если ваш основной акцент делается на минимизации прямого воздействия производства: Максимизируйте плотность упаковки каждой сборки, чтобы произвести как можно больше деталей на потребленную энергию, и выбирайте материалы с более высокой частотой обновления.

Понимая этот баланс, вы можете стратегически применять SLS там, где он обеспечивает истинное положительное воздействие на окружающую среду.

Сводная таблица:

| Аспект устойчивости | Преимущество/Вызов | Ключевое понимание |

|---|---|---|

| Отходы материала | Преимущество | Минимальные отходы по сравнению с субтрактивными методами (например, фрезерование с ЧПУ). |

| Свобода дизайна | Преимущество | Облегчение оптимизирует эффективность жизненного цикла продукта (например, в аэрокосмической промышленности). |

| Частота обновления порошка | Вызов | Типичное требование 50% первичного порошка приводит к отходам материала. |

| Энергопотребление | Вызов | Высокое энергопотребление из-за нагретой рабочей камеры и лазера в течение длительного времени печати. |

Оптимизируйте устойчивость аддитивного производства с KINTEK

Понимание компромиссов SLS — это первый шаг. Следующий — партнерство с поставщиком, который поможет вам максимально использовать его преимущества. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, которые поддерживают эффективные, высококачественные процессы SLS.

Независимо от того, сосредоточены ли вы на НИОКР, быстром прототипировании или производстве, мы можем помочь вам выбрать правильные материалы и оборудование для улучшения повторного использования порошка, максимизации плотности сборки и повышения вашего общего профиля устойчивости.

Готовы сделать ваш процесс SLS более устойчивым? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут поддержать ваши цели.

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Лабораторный стерилизатор Автоклав для стерилизации травяного порошка для растений

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Малый термопластавтомат для лабораторного использования

- Лабораторная вибрационная просеивающая машина для сухого и влажного трехмерного просеивания

Люди также спрашивают

- Как обычно хранят биологические образцы в морозильниках ULT? Руководство по систематической организации

- Почему для электрокаталитических чернил требуются ультразвуковые очистители или гомогенизаторы? Обеспечьте равномерное диспергирование сегодня

- Является ли технология осаждения удивительным научным достижением? Невоспетые искусства создания нашего мира

- Какой процесс термообработки используется для придания стали высокой износостойкости? Достигните максимальной долговечности с помощью цементации

- Какова температура плазменно-дуговой печи? Достижение экстремального нагрева для передовых материалов и уничтожения отходов

- Какие методы используются для получения тонких пленок? Руководство по PVD, CVD и ALD

- Какова производительность камерного фильтр-пресса? Узнайте реальную пропускную способность для вашей суспензии.

- Каковы 3 основные вещества, используемые в качестве биотоплива? Откройте для себя устойчивую энергию из органического вещества