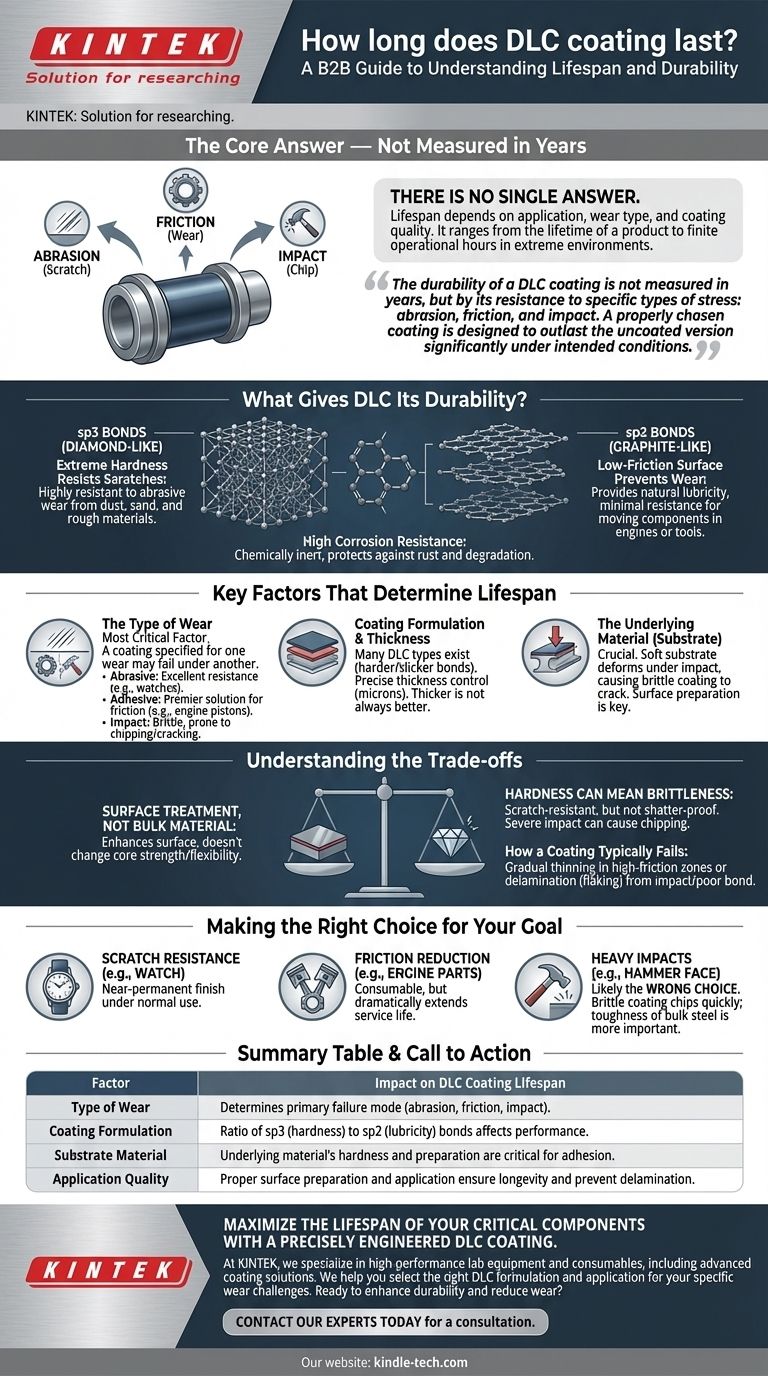

Единого ответа на вопрос о том, как долго служит покрытие из алмазоподобного углерода (DLC), не существует. Его срок службы определяется исключительно конкретным применением, типом износа, которому оно подвергается, и качеством самого покрытия. Он может варьироваться от эффективного срока службы потребительского товара, такого как часы, до конечного числа рабочих часов в экстремальных промышленных условиях.

Долговечность покрытия DLC измеряется не годами, а его устойчивостью к определенным видам нагрузок: истиранию, трению и ударам. Правильно подобранное и нанесенное покрытие спроектировано так, чтобы значительно превосходить по сроку службы неокрашенную версию детали в ее предполагаемых условиях эксплуатации.

Что обеспечивает долговечность DLC?

Исключительный срок службы DLC в подходящих областях применения обусловлен его уникальной атомной структурой, сочетающей свойства как алмаза, так и графита.

Гибридная атомная структура

DLC — это не один материал, а класс покрытий, состоящих из атомов углерода. Он содержит смесь связей sp3, тех же, что и в алмазе, и связей sp2, тех же, что и в графите. Это сочетание является источником его наиболее ценных характеристик.

Экстремальная твердость противостоит царапинам

Алмазоподобные связи sp3 придают покрытию его характерную высокую твердость. Это делает поверхность очень устойчивой к абразивному износу, который возникает из-за царапин твердыми частицами, такими как пыль, песок или другие абразивные материалы.

Поверхность с низким коэффициентом трения предотвращает износ

Графитоподобные связи sp2 обеспечивают естественную смазывающую способность, или гладкость. Это приводит к очень низкому коэффициенту трения, что означает, что детали могут скользить друг относительно друга с минимальным сопротивлением и износом. Это критически важно для долговечности движущихся компонентов в двигателях или инструментах.

Высокая коррозионная стойкость

Покрытия DLC химически инертны, что означает, что они не вступают в реакцию с окружающей средой. Это обеспечивает превосходную защиту от ржавчины и разрушения под воздействием влаги и различных химикатов.

Ключевые факторы, определяющие срок службы

Вместо вопроса «сколько лет» правильный вопрос: «каким силам придется противостоять покрытию?» Ответ определяет его долговечность.

Тип износа

Это самый важный фактор. Покрытие, предназначенное для одного типа износа, может быстро выйти из строя при воздействии другого.

- Абразивный износ (царапины): Это контакт с твердыми, острыми частицами. DLC исключительно хорошо противостоит этому, поэтому он популярен в дорогих часах.

- Адгезионный износ (трение): Возникает, когда две поверхности скользят друг относительно друга под давлением. Низкое трение DLC делает его лучшим решением для этого, продлевая срок службы поршней двигателей, подшипников и режущих инструментов.

- Удар: Включает внезапные, резкие силы. Несмотря на очень высокую твердость, DLC также является очень тонким и хрупким слоем. Значительный удар может вызвать его сколы или трещины.

Состав и толщина покрытия

Существует множество различных типов DLC: некоторые с большим количеством алмазоподобных (более твердых) связей, а другие — с большим количеством графитоподобных (более гладких) связей. Толщина, обычно всего несколько микрометров (миллионных долей метра), также точно контролируется для конкретного применения. Более толстое покрытие не всегда лучше, так как оно может увеличить внутреннее напряжение.

Базовый материал (подложка)

Материал под покрытием так же важен, как и само покрытие. Твердое покрытие DLC на мягкой металлической основе может выйти из строя, если основа деформируется под воздействием удара, что приведет к растрескиванию жесткого покрытия. Подготовка поверхности перед нанесением покрытия также имеет решающее значение для обеспечения прочной адгезии.

Понимание компромиссов

Чтобы принять обоснованное решение, вы должны понимать ограничения DLC. Это специализированное решение, а не универсальная броня.

Это поверхностная обработка, а не основной материал

Покрытие DLC — это чрезвычайно тонкий слой. Оно улучшает поверхностные свойства компонента, но не изменяет основные характеристики — такие как прочность или гибкость — материала под ним.

Твердость может означать хрупкость

Основной компромисс для экстремальной твердости — это определенная степень хрупкости. DLC устойчив к царапинам, но не защищен от разрушения. Сильный прямой удар может привести к сколу покрытия, тогда как более мягкий материал может только помяться.

Как обычно выходит из строя покрытие

Выход из строя не всегда означает, что покрытие исчезло. Он может проявляться как постепенное истончение в зоне сильного трения или как «расслоение» (отслаивание или сколы), если нарушается связь с подложкой, обычно из-за сильного удара или неправильного нанесения.

Сделайте правильный выбор для вашей цели

Оценивайте долговечность DLC на основе его предполагаемого назначения.

- Если ваш основной фокус — устойчивость к царапинам для предмета повседневного использования (например, часов или ножа): Качественное покрытие DLC должно прослужить много лет при нормальном использовании и может считаться почти постоянной отделкой, если не считать сильных ударов.

- Если ваш основной фокус — снижение трения в механических частях (детали двигателя, промышленные инструменты): Покрытие является расходным материалом, но оно спроектировано так, чтобы значительно продлить срок службы детали по сравнению с неокрашенным аналогом.

- Если ваш основной фокус — противостояние сильным ударам (например, на бойке молотка): DLC, вероятно, не лучший выбор. Прочность основного металла важнее, так как хрупкое покрытие, скорее всего, быстро отколется.

В конечном счете, понимание конкретных сил, с которыми столкнется ваш компонент, является ключом к прогнозированию истинного срока службы его покрытия DLC.

Сводная таблица:

| Фактор | Влияние на срок службы покрытия DLC |

|---|---|

| Тип износа | Определяет основной режим отказа (абразивный, фрикционный, ударный). |

| Состав покрытия | Соотношение связей sp3 (твердость) и sp2 (смазывающая способность) влияет на производительность. |

| Материал подложки | Твердость и подготовка основного материала критически важны для адгезии. |

| Качество нанесения | Правильная подготовка поверхности и нанесение обеспечивают долговечность и предотвращают расслоение. |

Максимизируйте срок службы ваших критически важных компонентов с помощью точно спроектированного покрытия DLC.

В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые решения для нанесения покрытий. Наш опыт гарантирует, что ваши детали защищены от конкретных проблем износа, с которыми они сталкиваются — будь то абразивный, адгезионный или коррозионный износ. Мы помогаем вам выбрать правильную рецептуру DLC и процесс нанесения для значительного продления срока службы ваших инструментов, деталей двигателей и промышленных компонентов.

Готовы повысить долговечность и снизить износ? Свяжитесь с нашими экспертами сегодня для консультации, адаптированной к вашим лабораторным или промышленным потребностям.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Каковы преимущества камеры с загрузочным устройством в MW-PECVD? Максимизация чистоты и эффективности при осаждении тонких пленок

- Какая температура используется при PECVD нитриде? Оптимизируйте свойства вашей пленки нитрида кремния

- Как работает плазменно-усиленное химическое осаждение из газовой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы? Достижение нанесения тонких пленок при низких температурах

- Почему необходимо использовать вакуумный насос для достижения низкого давления перед PECVD для модификации МОФ? Обеспечение глубокой диффузии

- Как температура подложки влияет на качество пленок в процессе PECVD? Плотность и целостность мастер-пленки

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы преимущества использования PECVD для синтеза КНТ? Разблокировка высокопроизводительной подготовки фотоэлектродов