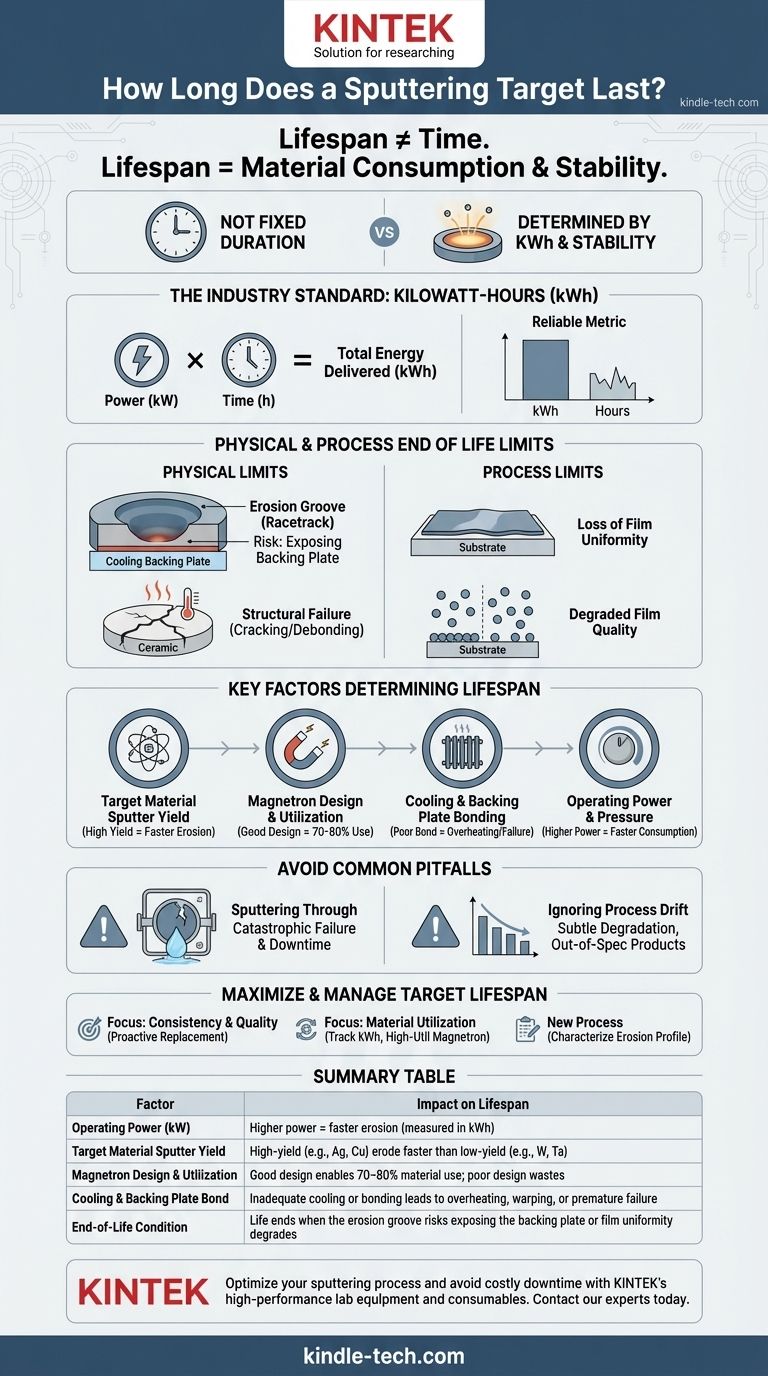

Срок службы распыляемой мишени не является фиксированной продолжительностью, а определяется общим количеством потребленного материала и его влиянием на стабильность процесса. Ее полезный срок службы обычно измеряется в киловатт-часах (кВт·ч) и заканчивается, когда мишень больше не может обеспечивать стабильную плазму или однородную тонкую пленку, что часто происходит задолго до полного истощения материала.

Истинный «конец срока службы» распыляемой мишени — это технический предел, а не временной. Он достигается, когда физическая эрозия угрожает охлаждающей опорной пластине или когда изменения в профиле эрозии ухудшают качество и однородность напыленных пленок.

Что на самом деле означает «Конец срока службы» для распыляемой мишени

Чтобы эффективно управлять процессом распыления, вы должны изменить свое мышление с «сколько часов она прослужит» на «каков ее предел полезного материала». Это различие имеет решающее значение как для контроля процесса, так и для безопасности.

Проблема измерения в часах

Скорость эрозии мишени прямо пропорциональна приложенной мощности. Работа процесса при 5 кВт приведет к износу мишени в два раза быстрее, чем при работе при 2,5 кВт. Следовательно, время является очень изменчивой и ненадежной метрикой для оценки срока службы.

Отраслевой стандарт: киловатт-часы (кВт·ч)

Самый надежный способ отслеживать использование мишени — это киловатт-часы (кВт·ч). Эта метрика объединяет мощность и время (Мощность [кВт] x Время [ч]), обеспечивая постоянную меру общей энергии, подаваемой на мишень, что напрямую коррелирует с количеством распыленного материала.

Физический предел 1: Канавка эрозии

Магниты в катоде (магнетроне) удерживают плазму в определенной области на поверхности мишени, создавая канавку эрозии или «гоночную трассу». Срок службы мишени заканчивается, когда эта канавка становится настолько глубокой, что может обнажить или повредить опорную пластину, к которой она приклеена.

Физический предел 2: Структурный отказ

Хрупкие материалы, такие как керамика, подвержены термическому напряжению. Постоянный нагрев от бомбардировки плазмой и охлаждение от опорной пластины могут вызвать их растрескивание или отслоение, что приведет к преждевременному выходу из строя, независимо от количества оставшегося материала.

Технологический предел: Потеря однородности пленки

По мере углубления канавки эрозии изменяется геометрия поверхности мишени. Это изменяет электрическое поле и распределение распыленных атомов, что может ухудшить равномерность толщины напыляемой пленки на ваших подложках. В этот момент мишень больше не применима для предполагаемого использования, даже если она физически цела.

Ключевые факторы, определяющие срок службы мишени

Несколько взаимосвязанных переменных контролируют, как быстро мишень достигает состояния «конца срока службы». Понимание этих факторов позволяет лучше планировать и оптимизировать процесс.

Материал мишени и выход распыления

Различные материалы разрушаются с разной скоростью при одинаковых условиях. Выход распыления материала — количество атомов, выбрасываемых на один падающий ион — является основным фактором. Например, серебро и медь имеют очень высокий выход распыления и быстро разрушаются, в то время как такие материалы, как вольфрам или тантал, разрушаются гораздо медленнее.

Конструкция магнетрона и утилизация

Конструкция магнитного пакета магнетрона имеет решающее значение. Хорошо спроектированный магнетрон создает более широкую и равномерную канавку эрозии, что приводит к более высокой утилизации материала мишени (часто 70–80%). Плохо спроектированный магнетрон может создать глубокую, узкую канавку, приводя к потере материала и утилизации всего 20–30%.

Охлаждение и склеивание с опорной пластиной

Распыление — это неэффективный процесс, который генерирует огромное количество тепла. Мишень должна быть приклеена (обычно с помощью индия) к водоохлаждаемой медной опорной пластине для отвода этого тепла. Если соединение плохое или охлаждение недостаточное, мишень перегреется, что может привести к деформации, растрескиванию или даже плавлению.

Рабочая мощность и давление

Более высокая плотность мощности увеличивает скорость распыления, сокращая срок службы мишени с точки зрения часов работы. Аналогичным образом, рабочее давление газа может влиять на плотность плазмы и форму профиля эрозии, тонко влияя на эффективность использования материала.

Понимание компромиссов и общих ловушек

Максимизация срока службы мишени — это баланс между стоимостью материала, стабильностью процесса и риском катастрофического отказа.

Опасность пробоя

Самая серьезная ошибка — пытаться использовать каждый грамм материала. Если канавка эрозии достигнет опорной пластины, вы рискуете распылить материал пластины (обычно медь) в свою пленку. Что еще хуже, вы можете пробить пластину, вызвав утечку воды в вашу вакуумную камеру, что может уничтожить катод и привести к катастрофическому и дорогостоящему простою.

Игнорирование тонкого дрейфа процесса

Снижение производительности мишени часто происходит постепенно. Инженеры могут не заметить медленного дрейфа однородности пленки или других свойств от цикла к циклу. «Технологический срок службы» мишени может закончиться задолго до ее физического срока службы, если эти тонкие изменения не отслеживаются, что приводит к получению продукции вне спецификации.

Истинная стоимость: Простои против материала

Стоимость новой распыляемой мишени почти всегда незначительна по сравнению со стоимостью незапланированного простоя оборудования или списанной партии дорогостоящей продукции. Проактивная, плановая замена мишени является основой хорошо управляемого процесса нанесения покрытий.

Как управлять сроком службы мишени и продлить его

Ваш подход к управлению мишенями должен напрямую соответствовать вашим операционным приоритетам.

- Если ваш основной фокус — согласованность и качество процесса: Проактивно заменяйте мишени на основе заранее определенного предела кВт·ч или как только вы обнаружите отклонение в свойствах пленки.

- Если ваш основной фокус — максимальная утилизация материала: Инвестируйте в конструкции магнетронов с высокой утилизацией и используйте надежный счетчик кВт·ч для отслеживания потребления, заменяя мишень непосредственно перед достижением известного физического предела.

- Если вы разрабатываете новый процесс: Тщательно охарактеризуйте профиль эрозии мишени в течение первого цикла службы, чтобы установить безопасную и надежную конечную точку в кВт·ч для всех будущих замен.

В конечном счете, эффективное управление распыляемой мишенью заключается в обеспечении предсказуемости и стабильности всего вашего процесса нанесения покрытий.

Сводная таблица:

| Ключевой фактор | Влияние на срок службы мишени |

|---|---|

| Рабочая мощность (кВт) | Более высокая мощность = более быстрая эрозия (измеряется в кВт·ч). |

| Выход распыления материала мишени | Материалы с высоким выходом (например, Ag, Cu) разрушаются быстрее, чем материалы с низким выходом (например, W, Ta). |

| Конструкция магнетрона и утилизация | Хорошая конструкция обеспечивает использование 70–80% материала; плохая конструкция может привести к потере 70–80% мишени. |

| Охлаждение и соединение с опорной пластиной | Неадекватное охлаждение или склеивание приводит к перегреву, деформации или преждевременному выходу из строя. |

| Состояние на конец срока службы | Срок службы заканчивается, когда канавка эрозии угрожает обнажить опорную пластину или ухудшается однородность пленки. |

Оптимизируйте свой процесс распыления и избегайте дорогостоящих простоев. Срок службы вашей распыляемой мишени имеет решающее значение для производительности вашей лаборатории и качества ваших тонких пленок. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая распыляемые мишени и магнетроны, разработанные для максимальной утилизации материала и стабильности процесса. Позвольте нашим экспертам помочь вам выбрать правильные мишени и внедрить передовые методы для вашего конкретного применения. Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории и обеспечить стабильные, высококачественные результаты.

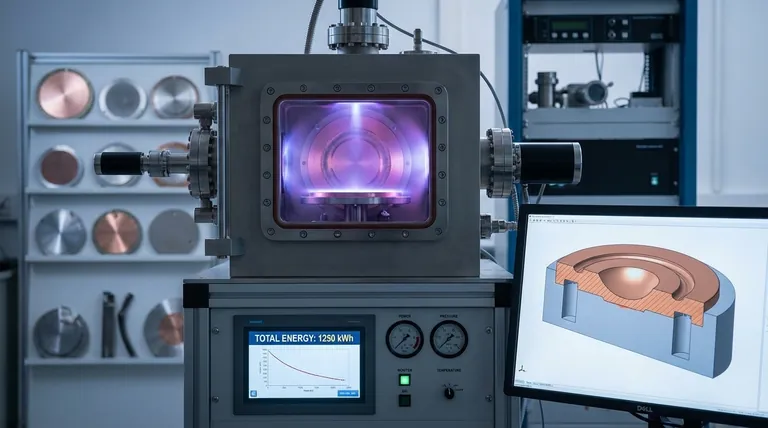

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумный холодильный ловушка с охладителем, непрямой холодильный ловушка с охладителем

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Лабораторный горизонтальный автоклав Стерилизатор паром Лабораторный микрокомпьютерный стерилизатор

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий