По своей сути, горячее изостатическое прессование (ГИП) — это метод обработки материалов, который использует комбинацию высокой температуры и огромного, равномерного давления для уплотнения материалов и устранения внутренних дефектов. Компонент или порошковый металл сначала запечатывается в контейнере, который затем помещается внутрь сосуда высокого давления. Инертный газ, обычно аргон, используется для создания равномерного давления со всех сторон, пока сосуд нагревается, уплотняя материал до твердого, полностью плотного состояния.

Центральная концепция ГИП — это не просто прессование, а сложная термическая обработка. Она использует инертный газ в качестве идеально равномерной среды давления для одновременного нагрева и сжатия материалов, закрывая микроскопические пустоты и создавая компоненты со свойствами, которые невозможно достичь только с помощью обычного литья или ковки.

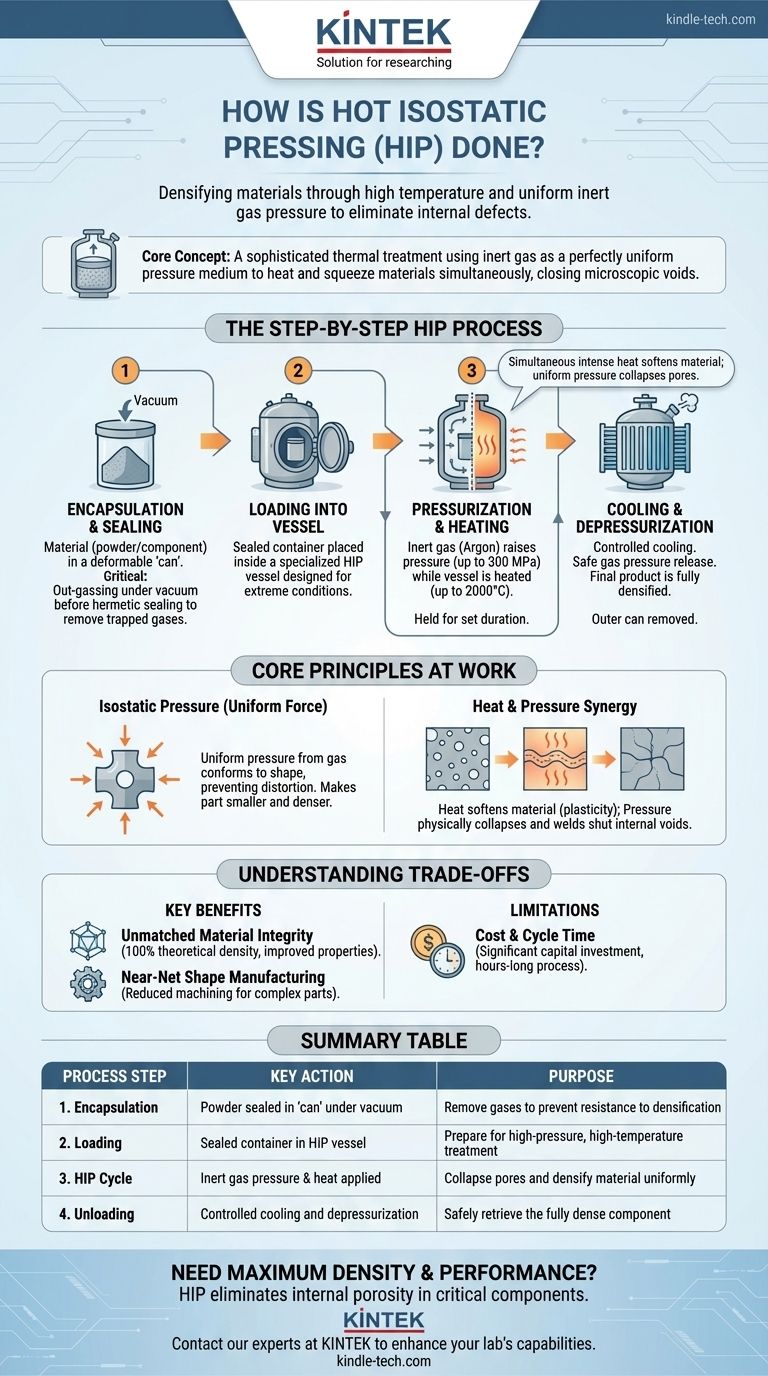

Пошаговый процесс ГИП

Понимание того, как выполняется горячее изостатическое прессование, включает несколько точных и критически важных этапов, от подготовки до получения конечного плотного продукта.

Шаг 1: Герметизация и запечатывание

Перед началом процесса материал — часто металлический или керамический порошок — помещается в специально разработанный контейнер, иногда называемый «капсулой». Эта капсула обычно изготавливается из металла или стекла, которые деформируются под давлением.

Наиболее важной частью этого шага является дегазация. Контейнер помещается под вакуум для удаления всего воздуха и других газов перед герметичным запечатыванием. Это предотвращает сопротивление уплотнению со стороны захваченных газов.

Шаг 2: Загрузка в сосуд ГИП

Запечатанный контейнер затем помещается внутрь камеры горячего изостатического пресса. Это специализированное оборудование, предназначенное для безопасной работы с экстремальными температурами и давлениями.

Шаг 3: Создание давления и нагрев

Сосуд ГИП запечатывается, и инертный газ, почти всегда аргон, закачивается в камеру для повышения давления. Инертный газ используется потому, что он не будет химически реагировать с обрабатываемым материалом даже при высоких температурах.

Одновременно сосуд нагревается. Комбинация интенсивного нагрева (до 2000°C) и экстремального давления (до 300 МПа или 45 000 фунтов на квадратный дюйм) применяется в течение установленного периода.

Шаг 4: Охлаждение и сброс давления

После того как материал выдерживается при целевой температуре и давлении в течение достаточного времени, система контролируемо охлаждается. После охлаждения давление газа безопасно сбрасывается из камеры.

Конечным продуктом является полностью уплотненная деталь. Внешняя капсула затем удаляется, обычно путем механической обработки или химического травления, открывая готовую деталь.

Основные принципы работы

Эффективность ГИП заключается в синергии его основных компонентов: газа, тепла и давления. Каждый из них играет отдельную и решающую роль.

Роль изостатического давления

Термин «изостатический» означает, что давление равномерно и прикладывается одинаково со всех направлений. Газ является идеальной средой для этого, так как он принимает любую форму и оказывает постоянное давление на каждую поверхность компонента.

Эта равномерность является причиной того, что ГИП не искажает форму детали, что является основным преимуществом по сравнению с направленными методами ковки или прессования. Он просто делает деталь меньше и плотнее.

Почему необходимы и тепло, и давление

Тепло служит для размягчения материала, делая его более пластичным и податливым на микроскопическом уровне. Это позволяет материалу течь и деформироваться.

Давление обеспечивает движущую силу для физического схлопывания и заваривания любых внутренних пор, пустот или микротрещин. Без высокой температуры одного давления было бы недостаточно для полного уплотнения материала.

Понимание компромиссов

Хотя горячее изостатическое прессование является мощным методом, это специализированный процесс со своими особенностями.

Ключевое преимущество: Непревзойденная целостность материала

Основное преимущество ГИП — это его способность достигать 100% теоретической плотности. Устранение внутренней пористости значительно улучшает механические свойства, такие как усталостная долговечность, ударная вязкость и однородность, что критически важно для высокопроизводительных применений, таких как аэрокосмические компоненты или медицинские имплантаты.

Ключевое преимущество: Производство почти готовых изделий

Для порошковой металлургии ГИП позволяет создавать сложные детали «почти готовой формы». Это минимизирует объем требуемой окончательной механической обработки, экономя время и сокращая отходы дорогих передовых материалов.

Ограничение: Стоимость и время цикла

Оборудование для ГИП требует значительных капиталовложений, а сам процесс может занимать несколько часов от начала до конца. Это делает его более дорогим, чем традиционные методы производства, и наиболее подходящим для дорогостоящих компонентов, где производительность не подлежит обсуждению.

Правильный выбор для вашей цели

Горячее изостатическое прессование не является универсальным решением, но это незаменимый инструмент для достижения высочайшего уровня качества материала.

- Если ваша основная цель — максимальная плотность и производительность: ГИП — это окончательный процесс для устранения внутренней пористости в критически важных литых или 3D-печатных компонентах.

- Если ваша основная цель — создание сложных деталей из передовых порошков: ГИП — это исключительный метод для уплотнения порошков в полностью плотные компоненты с однородными свойствами.

- Если ваша основная цель — продление срока службы критически важных деталей: Процесс часто используется для устранения внутренних пустот, вызванных усталостью или ползучестью, в таких компонентах, как лопатки промышленных газовых турбин.

В конечном итоге, горячее изостатическое прессование предоставляет мощный метод для доведения материалов до их абсолютных теоретических пределов.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Герметизация | Порошок запечатывается в «капсуле» под вакуумом | Удаление газов для предотвращения сопротивления уплотнению |

| 2. Загрузка | Запечатанный контейнер помещается в сосуд ГИП | Подготовка к обработке при высоком давлении и высокой температуре |

| 3. Цикл ГИП | Применение давления инертного газа (до 300 МПа) и нагрева (до 2000°C) | Схлопывание пор и равномерное уплотнение материала |

| 4. Выгрузка | Контролируемое охлаждение и сброс давления | Безопасное извлечение полностью плотного компонента |

Необходимо достичь максимальной плотности и производительности для ваших критически важных компонентов? Процесс ГИП необходим для устранения внутренней пористости в отливках, 3D-печатных деталях и порошковой металлургии. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для обработки материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить возможности вашей лаборатории и помочь вам довести материалы до их теоретических пределов.

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Почему при вакуумном горячем прессовании композитов Al/CNT требуется высокое механическое давление? Добейтесь максимальной плотности уже сегодня

- Какие преимущества дает оборудование для горячего прессования при спекании для NASICON? Достижение 100% плотных твердоэлектролитных пластин

- Какова функция регулировки времени выдержки при спекании сплава Al-30%Sc? Точный контроль фазового состава

- Каковы технические преимущества использования искрового плазменного спекания (SPS/FAST)? Раскрытие прочности оксида алюминия, подобной перламутру

- Почему оборудование для вакуумного горячего прессования может заменить холодное прессование? Повышение эффективности производства сплава CuCr50

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Какова основная функция печи для вакуумного горячего прессования? Получение композитов из карбида бора высокой плотности

- Какие преимущества вакуумного горячего прессования (VHP) по сравнению с SPS? Оптимизация межфазного соединения алмаз/алюминий