В сфере производства пластмасс компрессионное формование часто позиционируется как более экологически щадящий вариант по сравнению с альтернативами, такими как литье под давлением. Его основные преимущества обусловлены высокой эффективностью использования материалов и более низкими затратами энергии в процессе производства. Этот процесс минимизирует отходы пластика и особенно эффективен для изготовления деталей из переработанных материалов и композитов из натуральных волокон.

Хотя ни один промышленный процесс не обходится без воздействия на окружающую среду, главное преимущество компрессионного формования заключается в его прямой, малоотходной конструкции. Точное размещение материала в форме и отсутствие систем каналов высокого давления, используемых в других методах, принципиально сокращает как отходы материала, так и потребление энергии на каждую деталь.

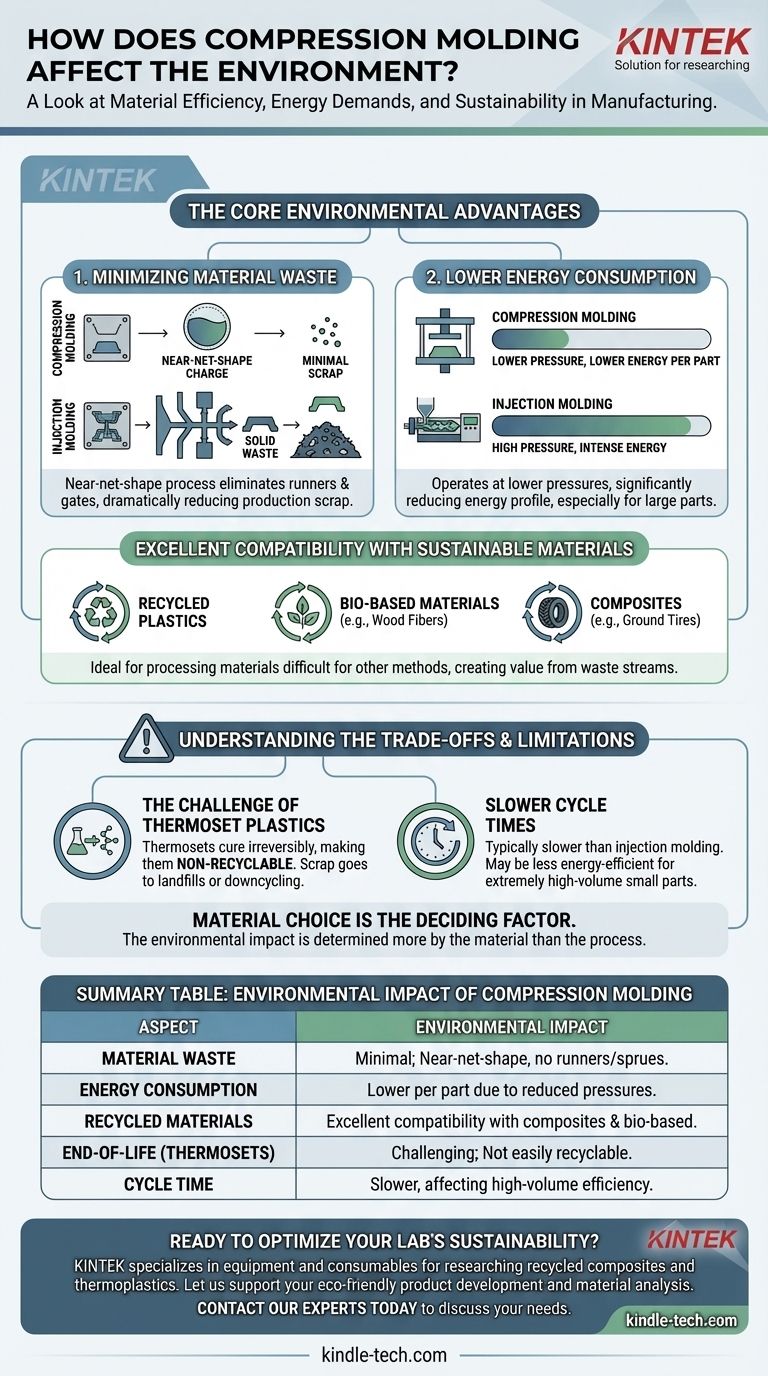

Основные экологические преимущества

Экологическая обоснованность компрессионного формования основывается на двух ключевых столпах: эффективности использования материалов и эффективности использования энергии. Эти факторы напрямую уменьшают углеродный след на этапе производства.

Минимизация отходов материала

Компрессионное формование — это процесс почти чистовой формы. Это означает, что начальное количество материала, называемое «загрузкой», взвешивается таким образом, чтобы оно было очень близко к требуемой массе конечной детали.

Отсутствуют литники, разводящие каналы или впускные отверстия — системы каналов, используемые при литье под давлением для направления расплавленного пластика в полость. Эти каналы становятся твердыми пластиковыми отходами после каждого цикла, что почти полностью исключается при компрессионном формовании.

Такое значительное сокращение производственных отходов означает меньшие потери материала, более низкие затраты на утилизацию и более эффективное использование сырьевых ресурсов.

Снижение энергопотребления

Процесс обычно работает при более низких давлениях, чем высокоскоростное литье под давлением. Он не требует интенсивной энергии, необходимой для проталкивания расплавленного пластика через сложную сеть узких каналов.

Хотя для отверждения материала требуется нагрев, общий энергетический профиль на одну деталь может быть значительно ниже. Это особенно актуально для больших толстостенных компонентов, где литье под давлением потребовало бы чрезвычайно высокого и постоянного давления.

Отличная совместимость с переработанными и биоматериалами

Компрессионное формование исключительно хорошо подходит для работы с материалами, которые трудно обрабатывать другими способами. Это включает термореактивные пластмассы, композиты и материалы с высоким содержанием наполнителей.

Процесс легко позволяет использовать переработанные пластмассы, измельченные шины, древесные волокна и другие биокомпозиты. Это обеспечивает ценный производственный выход для потоков отходов, снижая нагрузку на свалки и уменьшая спрос на первичные полимеры на основе нефти.

Понимание компромиссов и ограничений

Истинная объективность требует признания того, в чем процесс не дотягивает. Экологические преимущества компрессионного формования не являются абсолютными и сопряжены с критическими компромиссами.

Проблема термореактивных пластмасс

Значительная часть материалов, используемых в компрессионном формовании, — это термореактивные пластмассы (такие как эпоксидные смолы, фенопласты или силиконы). Эти материалы подвергаются необратимой химической реакции (отверждению) при нагревании.

После отверждения термореактивная деталь не может быть повторно расплавлена и переработана так же, как термопласты (например, ПЭТ или полипропилен). Это создает серьезную проблему утилизации, поскольку отходы или бывшие в употреблении детали отправляются на свалки или, в лучшем случае, подвергаются низкосортной переработке в наполнитель.

Более медленное время цикла может накапливаться

Компрессионное формование обычно является более медленным процессом, чем литье под давлением, с более длительным временем цикла. Для чрезвычайно крупносерийного производства миллионов мелких деталей более быстрые циклы литья под давлением могут привести к большей общей энергоэффективности в масштабе.

Экономия энергии при компрессионном формовании наиболее заметна для средних объемов производства и для больших, толстых деталей, которые неэффективно производить другими методами.

Выбор материала является решающим фактором

Воздействие на окружающую среду в конечном итоге определяется в большей степени материалом, чем самим процессом.

Использование компрессионного формования для изготовления детали из первичного термореактивного материала на основе нефти имеет совершенно иной экологический профиль, чем использование того же процесса для создания детали из термопластичного композита, наполненного переработанным древесным волокном. Процесс позволяет делать устойчивый выбор, но не гарантирует его.

Правильный выбор для ваших целей устойчивого развития

Чтобы эффективно применять эти знания, вы должны согласовать возможности процесса с вашими конкретными экологическими приоритетами.

- Если ваша основная цель — минимизация производственных отходов: Компрессионное формование — исключительный выбор благодаря процессу почти чистовой формы, который практически исключает отходы литников и впускных отверстий.

- Если ваша основная цель — возможность вторичной переработки по окончании срока службы: Вы должны отдавать приоритет использованию термопластичных материалов, а не традиционных термореактивных пластмасс, которые не подлежат вторичной переработке.

- Если ваша основная цель — включение переработанного или биоматериала: Процесс отлично справляется с композитами и наполненными материалами, что делает его идеальным для создания ценности из различных потоков отходов.

В конечном итоге, использование компрессионного формования для получения экологической выгоды зависит от целостной стратегии, которая согласует ваш выбор материала с присущей процессу эффективностью.

Сводная таблица:

| Аспект | Воздействие на окружающую среду |

|---|---|

| Отходы материала | Минимальные; процесс почти чистовой формы исключает литники и разводящие каналы. |

| Потребление энергии | Ниже на одну деталь из-за более низких рабочих давлений. |

| Переработанные материалы | Отличная совместимость с переработанными пластмассами и биокомпозитами. |

| Окончание срока службы (термореактивные пластмассы) | Сложно; термореактивные детали не подлежат легкой переработке. |

| Время цикла | Медленнее, чем литье под давлением, что влияет на эффективность при больших объемах. |

Готовы оптимизировать производственные процессы вашей лаборатории для устойчивого развития? KINTEK специализируется на предоставлении подходящего лабораторного оборудования и расходных материалов для поддержки ваших исследований в области таких материалов, как переработанные композиты и термопласты. Разрабатываете ли вы новые, экологически чистые продукты или вам необходимо проанализировать свойства материалов, у нас есть решения, которые помогут вам достичь ваших целей в области устойчивого развития. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Малый термопластавтомат для лабораторного использования

- Вулканизатор резины Вулканизационная машина Плиточный вулканизатор для лаборатории

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный пресс-вулканизатор

Люди также спрашивают

- Какое преимущество у литья под давлением? Достижение крупносерийного производства с непревзойденной эффективностью

- Каков производственный процесс формования резины? Литьевое, компрессионное или трансферное формование?

- Что такое объем впрыска (shot capacity) литьевой машины? Оптимизируйте размер впрыска для безупречных деталей

- Что такое техника формования? Руководство по производству сложных деталей в больших объемах

- Каковы три основных различия между компрессионным формованием и литьем под давлением? Выберите правильный процесс для вашего проекта