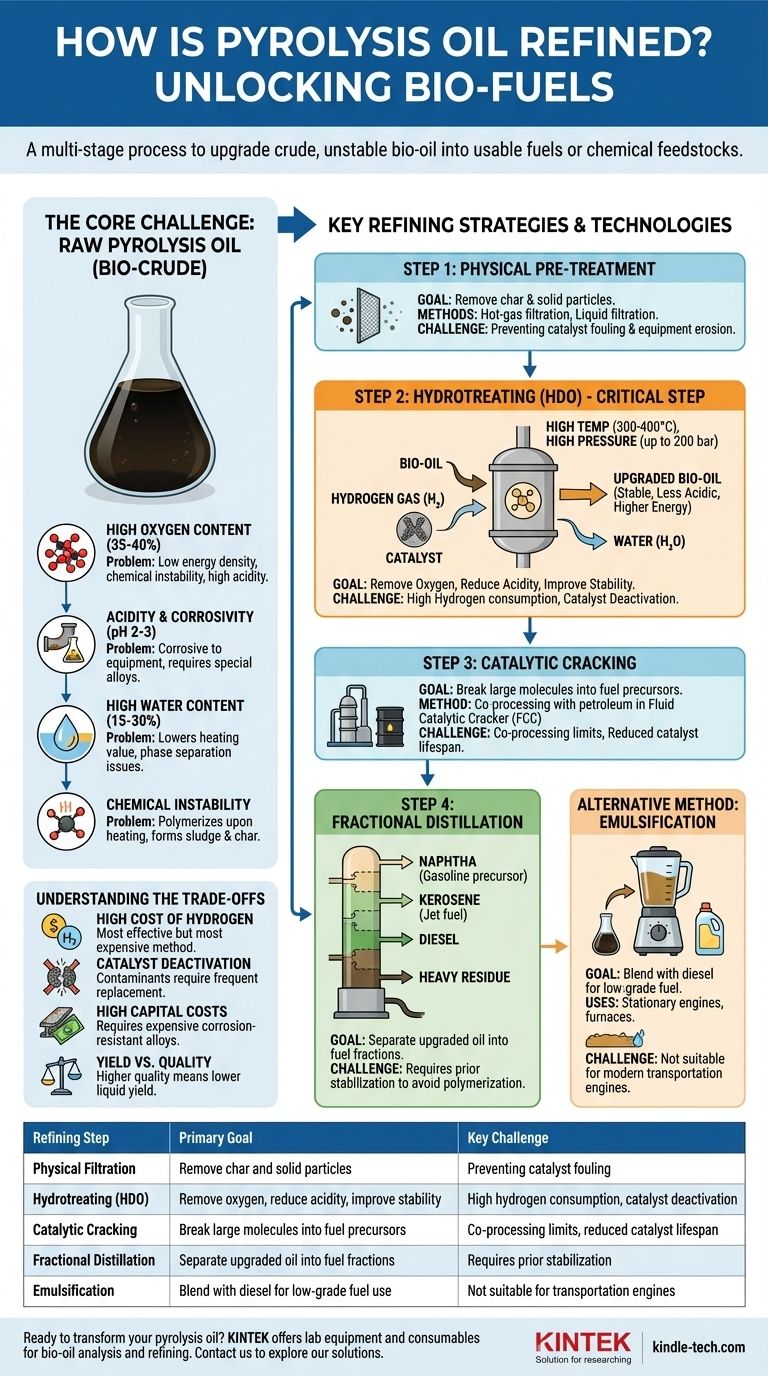

Короче говоря, очистка пиролизного масла — это многостадийный процесс, необходимый для превращения сырого, нестабильного биомасла в пригодное для использования топливо или химическое сырье. Основные методы включают физическую фильтрацию для удаления кокса, за которой следует химическая переработка — наиболее критичной из которых является гидроочистка (или гидродезоксигенация) для удаления кислорода, снижения кислотности и повышения стабильности. Последующие этапы, такие как фракционная дистилляция, могут затем использоваться для разделения очищенного масла на конкретные топливные фракции, аналогично переработке традиционной сырой нефти.

Основная проблема очистки пиролизного масла заключается не просто в очистке, а в фундаментальной химической трансформации. Цель состоит в том, чтобы удалить высокую концентрацию кислорода, которая делает масло кислым, коррозионным и нестабильным, с целью создания углеводородного продукта, совместимого с существующей топливной инфраструктурой.

Основная проблема: почему сырое пиролизное масло непригодно для использования

Сырое пиролизное масло, часто называемое биомаслом или биосырьем, принципиально отличается от традиционной сырой нефти. Его уникальные химические свойства требуют агрессивной очистки, прежде чем его можно будет использовать в качестве «прямозаменяемого» топлива.

Высокое содержание кислорода

В отличие от нефти, которая почти полностью состоит из углеводородов (водорода и углерода), пиролизное масло содержит значительное количество кислорода (35–40% по весу). Этот кислород связан в таких соединениях, как кислоты, альдегиды, кетоны и фенолы.

Это высокое содержание кислорода является коренной причиной большинства других проблем, поскольку оно приводит к низкой энергоемкости, химической нестабильности и высокой кислотности.

Кислотность и коррозионная активность

Кислородосодержащие соединения, особенно уксусная и муравьиная кислоты, делают пиролизное масло высококислотным, с pH обычно от 2 до 3. Это делает масло чрезвычайно коррозионным для стандартных труб из углеродистой стали, резервуаров и компонентов двигателя, что требует использования специализированных и дорогостоящих коррозионностойких материалов.

Высокое содержание воды

Пиролизное масло может содержать 15–30% воды, которая образуется в процессе пиролиза и смешивается с маслом. Это содержание воды значительно снижает теплотворную способность масла и может привести к проблемам с разделением фаз при хранении или переработке.

Химическая нестабильность

Пиролизное масло термически нестабильно. При нагревании его реакционноспособные кислородосодержащие соединения склонны к полимеризации, образуя густой шлам и твердый кокс. Это делает традиционные процессы переработки, такие как дистилляция, практически невозможными без предварительной стабилизации, поскольку масло будет затвердевать и забивать оборудование при повышенных температурах.

Основные стратегии и технологии переработки

Переработка пиролизного масла включает последовательность шагов, предназначенных для систематического устранения его присущих проблем. Ни один метод не является полным решением; они часто используются в комбинации.

Шаг 1: Физическая предварительная обработка

Важнейшим первым шагом является удаление физических загрязнений. Это обычно включает фильтрацию горячего газа для удаления частиц кокса непосредственно из пиролизного реактора и/или фильтрацию сконденсированного масла. Это предотвращает загрязнение катализатора на последующих стадиях и эрозию оборудования.

Шаг 2: Гидроочистка (Гидродезоксигенация — ГДО)

Это самая важная и эффективная технология переработки пиролизного масла. Процесс включает реакцию масла с водородом при высоких температурах (300–400°C) и давлениях (до 200 бар) в присутствии катализатора.

Основная цель ГДО — удаление атомов кислорода путем преобразования их в воду (H₂O). Это одновременно снижает кислотность, повышает теплотворную способность масла и резко улучшает его химическую стабильность. Полученный продукт представляет собой более углеводородную жидкость, которая гораздо менее коррозионна.

Шаг 3: Каталитический крекинг

После стабилизации очищенное биомасло потенциально может быть совмещено в стандартном нефтеперерабатывающем заводе с установкой каталитического крекинга (FCC). Здесь его смешивают в небольших количествах (обычно <5%) с нефтепродуктами газойля.

Установка FCC «расщепляет» крупные молекулы на более мелкие и ценные, такие как бензин. Однако совместная переработка биомасла по-прежнему сопряжена с проблемами, включая снижение срока службы катализатора и меньший выход топлива по сравнению с переработкой чистых нефтяных потоков.

Шаг 4: Фракционная дистилляция

После значительной гидроочистки очищенное масло становится достаточно стабильным, чтобы выдерживать высокие температуры дистилляции. Фракционная дистилляция разделяет масло на различные фракции на основе их температур кипения, такие как нафта (предшественник бензина), керосин (реактивное топливо) и дизельное топливо.

Прямая дистилляция сырого пиролизного масла нецелесообразна из-за его склонности к полимеризации и коксованию.

Альтернативный метод: Эмульгирование

Для менее требовательных применений эмульгирование является более дешевым вариантом переработки. Это включает смешивание пиролизного масла с традиционным топливом, таким как дизельное топливо, и добавление пакета поверхностно-активных веществ. В результате получается стабильная эмульсия, которую можно сжигать в некоторых стационарных двигателях, печах или котлах, хотя она не подходит для современных транспортных двигателей.

Понимание компромиссов

Переработка пиролизного масла технически осуществима, но сопряжена со значительными экономическими и инженерными проблемами, которые необходимо тщательно учитывать.

Высокая стоимость водорода

Гидроочистка — самый эффективный, но и самый дорогой метод. Он требует большого количества водорода, который является дорогостоящим промышленным газом для производства и обращения. Это потребление водорода является самой большой операционной статьей расходов при переработке биомасла в топливо.

Дезактивация катализатора

Остаточные примеси и кислотная природа пиролизного масла, даже после предварительной обработки, губительны для катализаторов, используемых в ГДО и крекинге. Эти катализаторы быстро теряют свою эффективность (дезактивируются), что требует частой и дорогостоящей замены или регенерации.

Высокие капитальные затраты

Коррозионная природа сырого и частично очищенного биомасла требует, чтобы реакторы, трубопроводы и сосуды были изготовлены из дорогих сплавов, таких как нержавеющая сталь. Кроме того, условия гидроочистки при высоком давлении и высокой температуре требуют надежных и дорогостоящих реакторных систем.

Выход против качества

Существует присущий компромисс между качеством конечного продукта и выходом жидкости. Более агрессивная переработка (более высокие температуры, более длительное время пребывания) дает более качественное, полностью дезоксигенированное масло, но также преобразует больше жидкости в легкие газы, уменьшая общий объем полученного жидкого топлива.

Выбор правильного пути для вашей цели

Оптимальная стратегия переработки полностью зависит от вашей целевой конечной продукции и экономических ограничений.

- Если ваша основная цель — производство топлива для транспорта, пригодного для прямой замены: Многостадийный путь, включающий надежную фильтрацию, глубокую гидроочистку и фракционную дистилляцию, является единственным жизнеспособным маршрутом.

- Если ваша цель — получение топлива более низкого качества для стационарных котлов или печей: Более простой процесс фильтрации с последующим эмульгированием с дизельным топливом может быть достаточным и более экономически эффективным решением.

- Если вы стремитесь извлечь высокоценные биохимические вещества: Приоритет может быть отдан комбинации экстракции растворителем и вакуумной дистилляции на определенных, умеренно очищенных фракциях масла, а не полной дезоксигенации для получения топлива.

В конечном счете, превращение сырого пиролизного масла в ценный продукт зависит от трезвой оценки его сложных свойств и стратегических инвестиций в правильную технологию переработки.

Сводная таблица:

| Этап переработки | Основная цель | Ключевая проблема |

|---|---|---|

| Физическая фильтрация | Удаление кокса и твердых частиц | Предотвращение загрязнения катализатора и эрозии оборудования |

| Гидроочистка (ГДО) | Удаление кислорода, снижение кислотности, повышение стабильности | Высокое потребление водорода и дезактивация катализатора |

| Каталитический крекинг | Расщепление крупных молекул на топливные прекурсоры | Ограничения совместной переработки и сокращение срока службы катализатора |

| Фракционная дистилляция | Разделение очищенного масла на топливные фракции (например, дизельное топливо, нафта) | Требует предварительной стабилизации для предотвращения полимеризации |

| Эмульгирование | Смешивание с дизельным топливом для использования в топливе низкого качества | Не подходит для транспортных двигателей |

Готовы превратить ваше пиролизное масло в высокоценные продукты? KINTEK специализируется на лабораторном оборудовании и расходных материалах для анализа, переработки и очистки биомасла. Независимо от того, исследуете ли вы катализаторы гидроочистки, оптимизируете фильтрацию или масштабируете процессы дистилляции, наши решения помогут вам справиться с проблемами коррозии, нестабильности и эффективности. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как мы можем поддержать цели вашей лаборатории по переработке пиролизного масла!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Высокопроизводительная лабораторная лиофильная сушилка

Люди также спрашивают

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы продукты пиролиза биомассы? Откройте для себя биоуголь, биомасло и синтез-газ