По своей сути, гранулирование переработанного пластика — это процесс повторного плавления, фильтрации и формирования пластиковых отходов в однородные гранулы. Это достигается с помощью машины, называемой экструдером, которая плавит пластик, пропускает его через систему фильтрации для удаления загрязнений, а затем проталкивает очищенный расплавленный пластик через фильеру. Затем система нарезки рубит выходящие пластиковые нити на мелкие, однородные гранулы, готовые к повторному использованию в производстве.

Основная цель гранулирования — не просто измельчить пластик, а восстановить его ценность, создав чистое, однородное и предсказуемое сырье из очень разнообразного и часто загрязненного потока отходов. Успех зависит от очистки и гомогенизации.

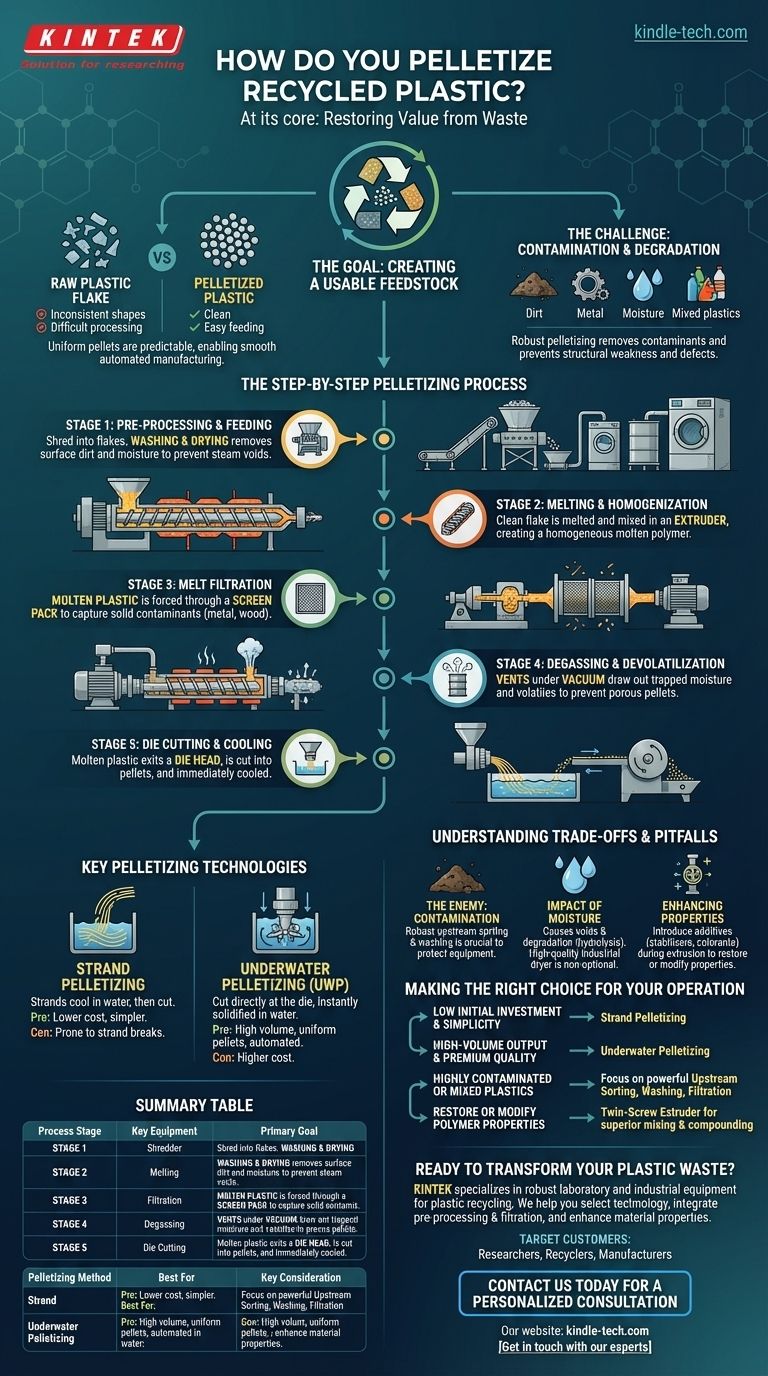

Почему гранулирование является критически важным этапом переработки

Цель: Создание пригодного для использования сырья

Производителям требуется сырье, которое является предсказуемым и легким в обработке. Сырая, измельченная пластиковая крошка часто неоднородна по размеру, форме и чистоте, что затрудняет ее подачу в производственное оборудование, такое как термопластавтоматы.

Гранулы, напротив, однородны. Их постоянный размер и плотность обеспечивают предсказуемое поведение при плавлении и плавную, автоматизированную подачу, что делает их прямой заменой первичным пластиковым смолам.

Проблема: Загрязнение и деградация

Переработанный пластик никогда не бывает идеально чистым. Он содержит непластиковые загрязнители, такие как бумага, металл и грязь, а также влагу и различные типы несовместимых пластиков.

Без надежного процесса гранулирования эти загрязнители попали бы в конечный продукт, вызывая структурные дефекты, косметические недостатки и повреждение оборудования. Тепло, необходимое для обработки, также может дополнительно разрушать пластик, если оно не регулируется должным образом.

Пошаговый процесс гранулирования

Этап 1: Предварительная обработка и подача

Прежде чем пластик попадет в гранулятор, его необходимо подготовить. Обычно это включает измельчение его на более мелкие, управляемые хлопья.

После измельчения следует критически важная фаза мойки и сушки, которая удаляет поверхностную грязь, этикетки и остаточные жидкости. Недостаточная сушка является основной причиной низкого качества гранул, так как запертая влага превратится в пар и создаст пустоты в конечном продукте.

Этап 2: Плавление и гомогенизация

Чистые, сухие хлопья подаются в экструдер. Внутри экструдера вращающийся шнек перемещает пластик через ряд нагретых зон.

Этот процесс плавит пластик и использует сдвиговое действие шнека для тщательного перемешивания, создавая гомогенный расплав полимера. Это гарантирует, что любые вариации в исходном материале смешиваются для получения более однородного продукта.

Этап 3: Фильтрация расплава

Это, пожалуй, самый важный этап для переработанных материалов. Расплавленный пластик пропускается через тонкий пакет сеток или фильтр.

Этот этап фильтрации расплава физически улавливает твердые загрязнители, которые не были удалены во время мойки, такие как кусочки металла, дерева или нерасплавленные материалы. Передовые системы используют непрерывные сменщики сеток, которые позволяют заменять фильтры без остановки всей линии.

Этап 4: Дегазация и деволютилизация

Многие пластмассы, особенно те, которые не были идеально высушены, будут выделять запертую влагу и другие летучие соединения при плавлении.

Экструдер обычно оснащен вентиляционными отверстиями (часто под вакуумом) для удаления этих газов. Этот этап дегазации необходим для предотвращения пористых, пенистых гранул и улучшения общей плотности и структурной целостности пластика.

Этап 5: Нарезка и охлаждение

После фильтрации и дегазации чистый расплавленный пластик проталкивается через фильерную головку, образуя непрерывные нити. Затем система нарезки рубит эти нити на гранулы.

Гранулы немедленно охлаждаются, обычно водой или воздухом, что затвердевает их в окончательную форму. Двумя основными методами для этого являются стренговая грануляция и подводная грануляция.

Ключевые технологии гранулирования

Стренговая грануляция

При этом методе пластиковые нити выходят из фильеры и протягиваются через водяную баню для охлаждения, подобно спагетти. Вращающийся резак в конце линии затем рубит затвердевшие нити на гранулы.

Эта система механически проще и обычно имеет более низкие первоначальные инвестиционные затраты. Однако она может быть подвержена обрывам нитей, что требует вмешательства оператора и может привести к простоям.

Подводная грануляция (UWP)

Здесь фильерная головка находится в прямом контакте с потоком воды. Когда расплавленный пластик выходит из фильеры, набор вращающихся лезвий немедленно рубит его на гранулы, которые мгновенно затвердевают и уносятся водой.

Системы UWP высокоавтоматизированы, производят более однородные сферические гранулы и устраняют проблему обрыва нитей. Они являются стандартом для высокопроизводительных, высококачественных операций, но сопряжены с более высокими капитальными затратами и сложностью.

Понимание компромиссов и подводных камней

Враг: Загрязнение

Даже небольшое количество загрязнений может испортить партию гранул или, что еще хуже, повредить дорогостоящее оборудование, такое как шнек экструдера или фильера. Инвестиции в надежную предварительную сортировку и мойку всегда более рентабельны, чем борьба с загрязнением на последующих этапах.

Влияние влаги

Влага — постоянная проблема. Помимо образования пустот в гранулах, она может вызывать гидролитическую деградацию некоторых полимеров, таких как ПЭТ, необратимо разрушая молекулярные цепи пластика и снижая его прочность. Качественная промышленная сушилка — это не необязательная трата.

Улучшение свойств с помощью добавок

Процесс переработки может ухудшить первоначальные свойства пластика. Гранулирование предоставляет прекрасную возможность вводить добавки непосредственно в экструдер. Это могут быть стабилизаторы для защиты от дальнейшей термической деградации, модификаторы ударной вязкости для повышения прочности или красители.

Правильный выбор для вашей операции

- Если ваш основной акцент делается на низкие первоначальные инвестиции и простоту эксплуатации: Стренговая грануляция часто является наиболее экономически эффективной отправной точкой для мелкомасштабных или менее требовательных применений.

- Если ваш основной акцент делается на большой объем производства и высокое качество гранул: Автоматизированная система подводной грануляции обеспечит превосходную однородность, более длительное время безотказной работы и более низкие долгосрочные затраты на рабочую силу.

- Если вы перерабатываете сильно загрязненные или смешанные пластмассы: Ваш успех зависит не столько от метода нарезки, сколько от инвестиций в мощные технологии предварительной сортировки, мойки и фильтрации расплава.

- Если вам необходимо восстановить или изменить свойства полимера: Двухшнековый экструдер предлагает превосходные возможности смешивания, что делает его идеальным для компаундирования с добавками по сравнению со стандартным одношнековым экструдером.

В конечном итоге, успешное гранулирование пластика превращает проблемный поток отходов в ценный и надежный промышленный ресурс.

Сводная таблица:

| Этап процесса | Ключевое оборудование | Основная цель |

|---|---|---|

| Предварительная обработка | Измельчитель, Мойка, Сушилка | Очистка и сушка пластиковых хлопьев |

| Плавление и гомогенизация | Экструдер (одно/двухшнековый) | Создание однородного расплавленного пластика |

| Фильтрация расплава | Сменщик сеток/Фильтр | Удаление загрязнений |

| Дегазация | Вентилируемый экструдер (вакуум) | Удаление влаги и летучих веществ |

| Грануляция и охлаждение | Фильера, Резак, Водяной/Воздушный охладитель | Формирование однородных, твердых гранул |

| Метод грануляции | Лучше всего подходит для | Ключевое соображение |

| Стренговая грануляция | Меньшие объемы, операции с учетом затрат | Подверженность обрывам нитей, более простая механика |

| Подводная грануляция (UWP) | Высокообъемное, высококачественное производство | Более высокая стоимость, превосходная однородность гранул |

Готовы превратить ваши пластиковые отходы в ценный ресурс?

KINTEK специализируется на предоставлении надежного лабораторного и промышленного оборудования для процессов переработки и гранулирования пластика. Независимо от того, увеличиваете ли вы масштабы своей деятельности или оптимизируете качество гранул, наш опыт в области экструдеров, систем фильтрации и технологий гранулирования поможет вам достичь стабильных, высококачественных результатов.

Мы поможем вам:

- Выбрать подходящую технологию гранулирования (стренговую или подводную) для ваших объемов и требований к качеству.

- Интегрировать эффективные системы предварительной обработки (мойки, сушки) и фильтрации расплава для максимальной чистоты.

- Улучшить свойства материала с помощью решений для компаундирования и интеграции добавок.

Целевые клиенты: Лабораторные исследователи, переработчики пластика и производители, стремящиеся повысить эффективность и качество своих переработанных пластиковых гранул.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут превратить ваши пластиковые отходы в надежное, прибыльное сырье.

Свяжитесь с нашими экспертами для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Открытая двухвалковая смесительная машина для дробилки резины

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Автоматический лабораторный пресс-вулканизатор

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Каково назначение двухвалкового каландра? Важен для смешивания полимеров, НИОКР и контроля качества

- Какие наполнители используются для резиновых смесей? Выбор правильного наполнителя: производительность против стоимости

- Что такое двухвалковая вальцовая мельница? Освоение точного компаундирования и тестирования материалов

- Каковы преимущества двухвалковой мельницы? Добейтесь превосходного смешивания полимеров и контроля качества

- Что такое двухвалковая резиносмесительная машина для компаундирования каучука? Основополагающий инструмент для переработки полимеров