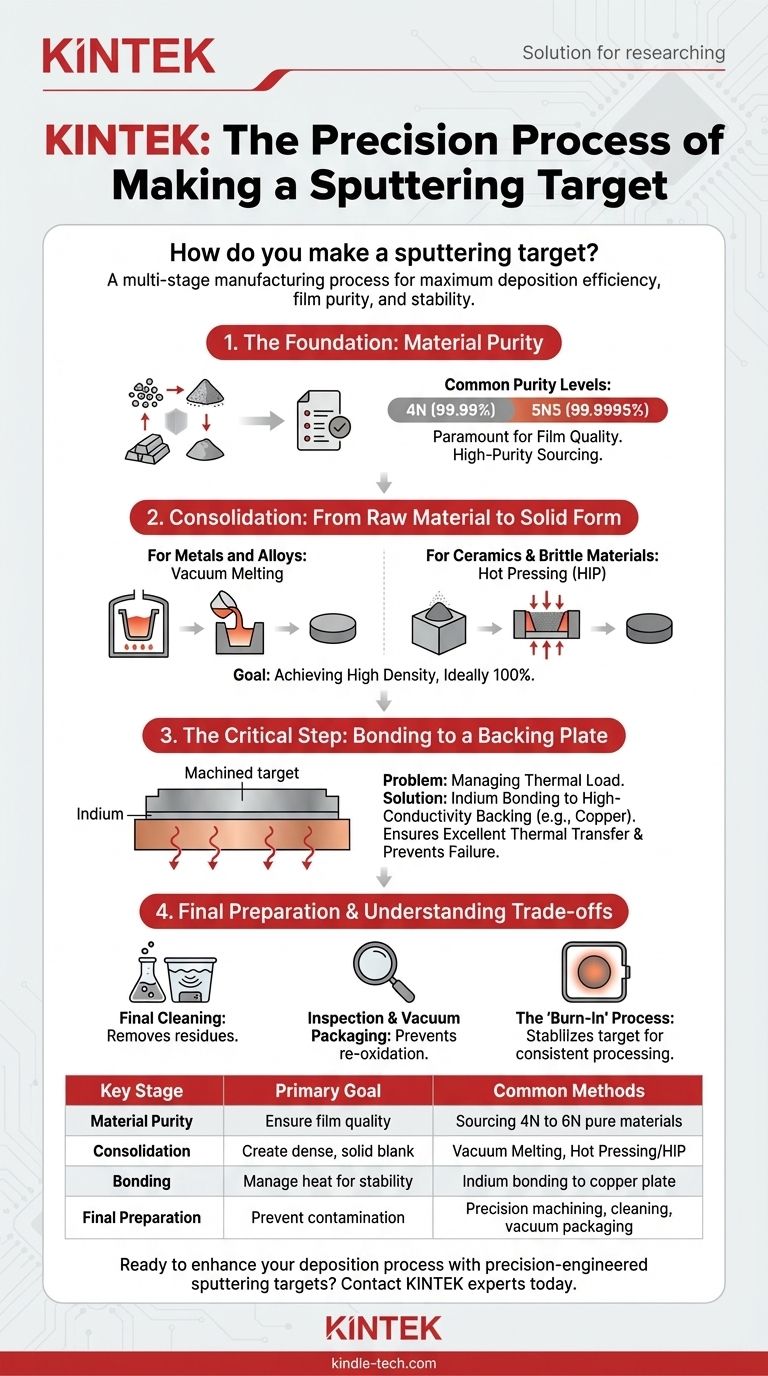

Изготовление распыляемой мишени — это точный, многоэтапный производственный процесс, который выходит далеко за рамки простого придания формы куску металла. Он начинается с поиска исключительно чистых сырьевых материалов, которые затем консолидируются в плотную, твердую форму. Эта твердая заготовка обрабатывается в соответствии с точными спецификациями, приклеивается к теплоотводящей подложке, а затем тщательно очищается и упаковывается для предотвращения загрязнения перед использованием.

Качество распыляемой мишени определяется не одним этапом, а цепочкой точных процессов. От чистоты сырья до окончательного склеивания, каждый этап разработан для обеспечения максимальной эффективности осаждения, чистоты пленки и стабильности в требовательной среде вакуумной камеры.

Основа: Чистота материала

Почему чистота имеет первостепенное значение

Процесс распыления переносит материал с мишени на вашу подложку на атомарном уровне. Любая примесь, присутствующая в мишени, будь то посторонний элемент или оксид, потенциально может быть перенесена в вашу тонкую пленку, нарушая ее электрические, оптические или механические свойства.

Начало работы с высокочистым материалом — это обязательный первый шаг.

Общие уровни чистоты

Чистота мишени часто описывается в "девятках". Например, чистота "4N" означает 99,99% чистоты, а "5N5" означает 99,9995% чистоты. Требуемый уровень чистоты полностью определяется чувствительностью конечного применения, при этом полупроводниковые и оптические покрытия требуют самых высоких классов.

От сырья к твердой форме

Для металлов и сплавов: Вакуумная плавка

Наиболее распространенным методом для металлических мишеней является плавка высокочистых сырьевых материалов (слитков, гранул или порошков) в вакууме или инертной газовой среде. Это предотвращает реакцию материала с кислородом или другими атмосферными загрязнителями. Расплавленный материал затем отливается в форму для создания плотной, твердой "заготовки".

Для керамики и хрупких материалов: Горячее прессование

Керамические или другие хрупкие материалы, которые не могут быть легко расплавлены, обычно формируются из высокочистых порошков. Порошок загружается в графитовую матрицу и одновременно подвергается огромному давлению и высокой температуре. Этот процесс, известный как горячее прессование или горячее изостатическое прессование (ГИП), спекает порошок в полностью плотную, твердую форму.

Цель: Достижение высокой плотности

Независимо от метода, основная цель — создать заготовку мишени с максимально возможной плотностью, в идеале близкой к 100% теоретической плотности материала. Области с низкой плотностью или пустоты могут привести к неравномерному распылению, образованию частиц и дугообразованию во время процесса.

Критический шаг: Приклеивание к подложке

Проблема: Управление тепловой нагрузкой

Процесс распыления термически неэффективен. Бомбардировка ионами генерирует огромное количество тепла в мишени. Если это тепло не отводится эффективно, мишень может перегреться, что приведет к деформации, растрескиванию или изменениям в ее микроструктуре, что нарушает процесс осаждения.

Решение: Склеивание

Для решения этой проблемы обработанная мишень приклеивается к подложке, которая обычно изготавливается из материала с высокой теплопроводностью, такого как бескислородная медь (OFC). Наиболее распространенный метод склеивания использует тонкий слой сплава индия. Мишень и подложка нагреваются в вакууме, что позволяет индию расплавиться и образовать однородное, бездефектное соединение, обеспечивающее отличную теплопередачу.

Почему склеивание предотвращает отказ мишени

Правильное склеивание является единственным наиболее важным фактором для срока службы и производительности мишени. Оно позволяет охлаждающей воде, протекающей по каналам в распылительной пушке (магнетроне), эффективно отводить тепло от поверхности мишени через подложку.

Понимание компромиссов и заключительные шаги

Монолитные против склеенных мишеней

Некоторые прочные металлические материалы могут быть изготовлены как цельный кусок, или "монолитные", где мишень и монтажные элементы обрабатываются из одного блока. Однако для подавляющего большинства материалов, особенно керамики или драгоценных металлов, склеенная сборка является стандартом, поскольку она экономит дорогостоящий материал и обеспечивает превосходное управление теплом.

Процесс "приработки"

Даже идеально изготовленная мишень требует кондиционирования. При установке новой мишени микроскопические поверхностные оксиды и адсорбированные газы могут вызвать нестабильность и дугообразование. Процесс "приработки", как упоминается в ссылках, включает в себя работу мишени на низкой мощности и постепенное ее увеличение. Это мягко распыляет начальный поверхностный слой, стабилизируя мишень для последовательной обработки.

Окончательная очистка и упаковка

Последним шагом является многоступенчатый процесс очистки для удаления любых масел или остатков от механической обработки и склеивания. Затем мишень проверяется на качество и вакуумно запечатывается в упаковку для чистых помещений, чтобы предотвратить повторное окисление до того, как она попадет к вам.

Правильный выбор для вашего процесса

- Если ваш основной акцент делается на стабильности процесса и длительном сроке службы: Отдавайте предпочтение мишеням с документированной высокой плотностью и бездефектным индиевым соединением с хорошо спроектированной подложкой.

- Если ваш основной акцент делается на чистоте пленки для чувствительных применений: Указывайте максимально доступную чистоту материала (например, 5N или 6N) и подтвердите, что производитель использует строгие протоколы окончательной очистки и вакуумной упаковки.

- Если вы сталкиваетесь с такими проблемами, как дугообразование, растрескивание или нестабильные скорости: Исследуйте целостность склеивания и плотность мишени, и убедитесь, что для каждой новой мишени соблюдается надлежащая процедура приработки.

В конечном итоге, понимание того, как изготавливается распыляемая мишень, позволяет вам выбрать правильный компонент и точно устранить неполадки в процессе осаждения.

Сводная таблица:

| Ключевой этап производства | Основная цель | Общие методы |

|---|---|---|

| Чистота материала | Обеспечение качества пленки за счет минимизации примесей | Поиск материалов чистотой от 4N (99,99%) до 6N (99,9999%) |

| Консолидация | Создание плотной, твердой заготовки | Вакуумная плавка (металлы), Горячее прессование/ГИП (керамика) |

| Склеивание | Управление теплом для стабильности процесса и срока службы | Индиевое склеивание с медной подложкой |

| Окончательная подготовка | Предотвращение загрязнения и обеспечение производительности | Прецизионная механическая обработка, тщательная очистка, вакуумная упаковка |

Готовы улучшить свой процесс осаждения с помощью прецизионно спроектированных распыляемых мишеней?

В KINTEK мы специализируемся на производстве высокочистого лабораторного оборудования и расходных материалов, включая распыляемые мишени, адаптированные к вашему конкретному применению — будь то для полупроводников, оптики или исследований. Наши мишени разработаны для максимальной плотности, превосходного склеивания и стабильной производительности для обеспечения чистоты пленки и стабильности процесса.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования и узнать, как наши мишени могут повысить эффективность и результаты вашей лаборатории.

Получите ценовое предложение и обсудите ваши потребности

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Производитель нестандартных деталей из ПТФЭ (тефлона) для полых моечных корзин и держателей стоек

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов