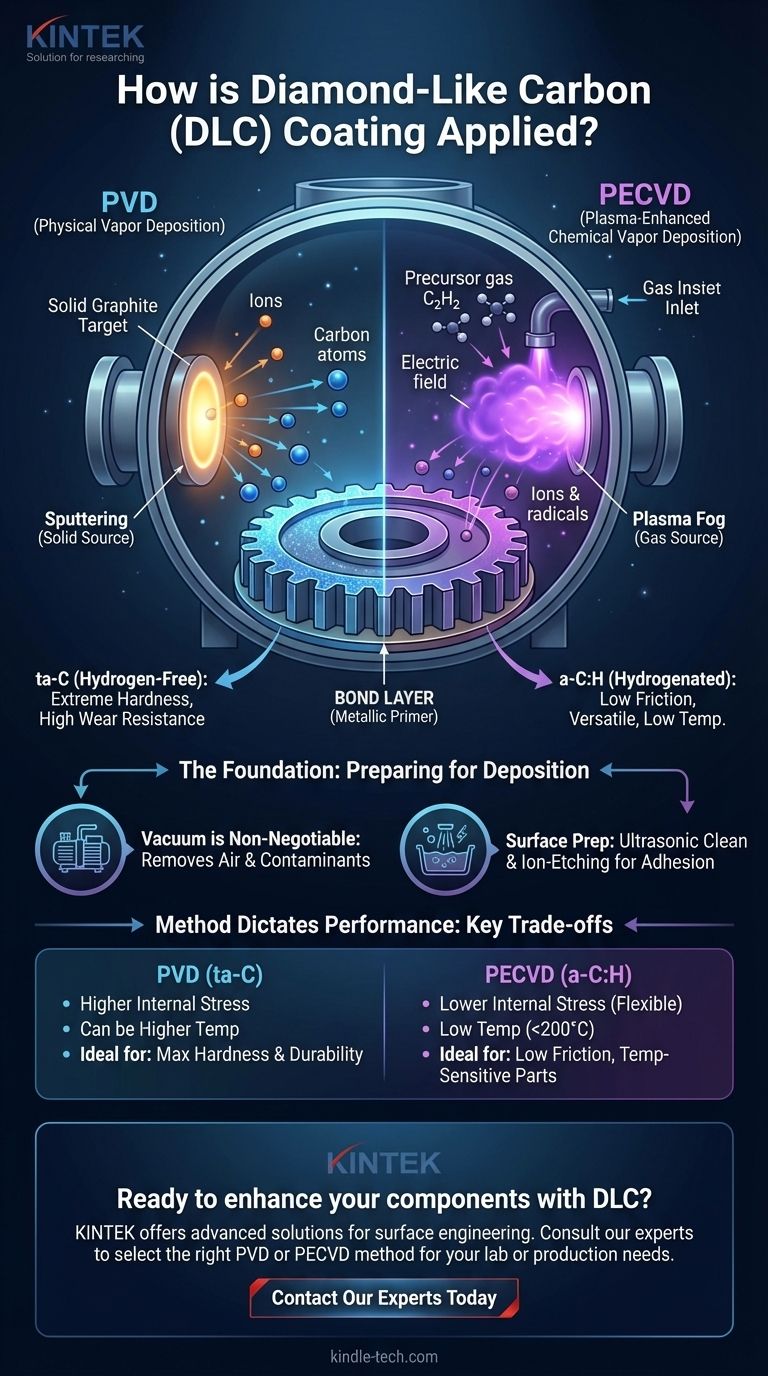

По своей сути, нанесение алмазоподобного углеродного (DLC) покрытия — это процесс вакуумного напыления, а не простое влажное нанесение, как краска. Наиболее распространенными методами являются плазменно-усиленное химическое осаждение из газовой фазы (PECVD), которое использует газ-прекурсор, и физическое осаждение из газовой фазы (PVD), которое использует твердую углеродную мишень. Компонент, подлежащий покрытию, помещается в вакуумную камеру, где комбинация высокоэнергетической плазмы и электрических полей вызывает осаждение атомов углерода на его поверхность, образуя тонкую, твердую пленку.

Выбранный конкретный метод нанесения — это не просто деталь процесса, это самый важный фактор, определяющий конечные свойства покрытия, включая его твердость, трение и внутреннее напряжение. Понимание различий между этими методами крайне важно для выбора DLC-покрытия, которое действительно решит вашу инженерную задачу.

Основа: Подготовка к осаждению

Все передовые методы нанесения DLC происходят в условиях высокого вакуума. Это не опция; это фундаментально для качества и адгезии покрытия.

Почему вакуум обязателен

Вакуумная камера откачивается для удаления атмосферных газов, таких как кислород, азот и водяной пар. Любые из этих остаточных молекул загрязнили бы покрытие, создав слабую, пористую пленку, которая вышла бы из строя при эксплуатации. Вакуум гарантирует, что только желаемые атомы углерода достигают поверхности детали.

Критическая роль подготовки поверхности

Перед помещением в камеру каждый компонент должен пройти многоступенчатую ультразвуковую очистку для удаления всех масел, смазок и частиц. Заключительный этап часто происходит внутри самой камеры, где процесс ионного травления использует плазму для микроскопической пескоструйной обработки поверхности, обеспечивая ее атомную чистоту для максимальной адгезии.

Основные методы нанесения: PVD против PECVD

Хотя существует множество вариаций, почти все коммерческие применения DLC делятся на две основные группы: физическое осаждение из газовой фазы (PVD) и плазменно-усиленное химическое осаждение из газовой фазы (PECVD).

Физическое осаждение из газовой фазы (PVD)

PVD физически переносит углерод из твердого источника на поверхность компонента. Представьте это как микроскопическое распыление атомов.

Наиболее распространенным методом PVD для DLC является распыление. В этом процессе высокоэнергетические ионы аргона бомбардируют твердую графитовую мишень. Этот удар «распыляет» или выбрасывает атомы углерода, которые затем движутся через вакуум и осаждаются на вашей детали.

Методы PVD часто используются для создания чрезвычайно твердого, безводородного DLC, известного как тетраэдрический аморфный углерод (ta-C).

Плазменно-усиленное химическое осаждение из газовой фазы (PECVD)

PECVD создает покрытие из химического газового прекурсора. Представьте это как создание специализированного тумана, который конденсируется и затвердевает в пленку.

В этом методе в камеру вводится углеводородный газ (например, ацетилен, C₂H₂). Мощное электрическое поле воспламеняет газ в плазму, которая расщепляет молекулы на ионы углерода и водорода. Отрицательное смещение напряжения, приложенное к детали, ускоряет эти положительные ионы к ней, где они накапливаются, образуя покрытие.

Этот метод производит гидрированный аморфный углерод (a-C:H), наиболее распространенную и универсальную форму DLC.

Понимание компромиссов: Метод определяет производительность

Выбор между PECVD и PVD — это инженерное решение, основанное на требуемом результате. Процесс нанесения напрямую контролирует микроструктуру покрытия и, следовательно, его производительность.

Фактор водорода: a-C:H против ta-C

Процессы PECVD по своей природе включают водород в пленку, создавая a-C:H. Этот водород снижает внутреннее напряжение покрытия, делая его более гибким и часто обеспечивая очень низкий коэффициент трения.

PVD-распыление, с другой стороны, может создавать ta-C, почти безводородную пленку. Эти покрытия имеют гораздо более высокий процент алмазоподобных связей (sp³), что делает их значительно тверже и более износостойкими, но часто с более высоким внутренним напряжением.

Температурная чувствительность подложки

PECVD обычно является низкотемпературным процессом, часто работающим при температуре ниже 200°C (400°F). Это делает его идеальным для нанесения покрытий на термочувствительные материалы, такие как некоторые инструментальные стали, алюминиевые сплавы или даже некоторые полимеры, без изменения их основных свойств.

Некоторые процессы PVD могут требовать более высоких температур, что необходимо учитывать при выборе основного материала.

Невидимый шаг: Связующий слой

Сама DLC-пленка редко прилипает непосредственно к подложке. Критическим, промежуточным этапом является осаждение металлического связующего слоя (часто хрома, титана или кремния) толщиной всего в несколько нанометров. Этот слой действует как «грунтовка», обеспечивая прочное химическое закрепление последующего DLC-слоя на детали.

Правильный выбор для вашей цели

Лучший метод нанесения полностью определяется вашей основной целью. Проконсультируйтесь с вашим поставщиком покрытий относительно ваших конкретных потребностей, но используйте эти принципы в качестве руководства.

- Если ваша основная цель — экстремальная твердость и износостойкость: Безводородное покрытие ta-C, обычно наносимое методом PVD, таким как дуговое или распылительное, вероятно, будет лучшим выбором.

- Если ваша основная цель — низкое трение и универсальность: Гидрированное покрытие a-C:H, наносимое методом PECVD, является отраслевым стандартом и обеспечивает отличный баланс свойств для большинства механических компонентов.

- Если ваша основная цель — нанесение покрытия на термочувствительный материал: Вы должны указать низкотемпературный процесс PECVD, чтобы предотвратить повреждение или деформацию вашего компонента.

Понимая, как метод нанесения формирует конечный материал, вы можете выбрать точное DLC-покрытие, которое решит вашу инженерную задачу.

Сводная таблица:

| Метод | Тип покрытия | Ключевые характеристики | Идеально подходит для |

|---|---|---|---|

| PVD (Физическое осаждение из газовой фазы) | ta-C (Без водорода) | Экстремальная твердость, высокая износостойкость, более высокое внутреннее напряжение | Компоненты, требующие максимальной твердости и долговечности |

| PECVD (Плазменно-усиленное химическое осаждение из газовой фазы) | a-C:H (Гидрированный) | Отличное низкое трение, универсальность, низкотемпературный процесс | Общие механические компоненты, термочувствительные материалы |

Готовы улучшить свои компоненты высокопроизводительным DLC-покрытием?

Выбор правильного метода нанесения имеет решающее значение для достижения конкретной твердости, трения и долговечности, которые требуются вашему проекту. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения, включая решения для поверхностной инженерии. Наш опыт поможет вам разобраться в сложностях PVD и PECVD, чтобы обеспечить оптимальные результаты для вашей лаборатории или производственных нужд.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения DLC-покрытий и предоставить подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Пресс-формы для изостатического прессования для лаборатории

- Карбид кремния (SiC) Керамический лист износостойкий инженерный передовой тонкой керамики

Люди также спрашивают

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения