Да, термообработка является одним из самых мощных и широко используемых методов для коренного изменения прочности металла. Этот процесс позволяет инженерам точно контролировать внутреннюю структуру металла, настраивая его механические свойства для удовлетворения конкретных требований к производительности. В то время как многие виды обработки предназначены для значительного повышения прочности и твердости, другие используются для их намеренного снижения с целью улучшения пластичности или обрабатываемости.

Термообработка — это не просто переключатель «больше прочности». Это сложный инструмент для управления критическим компромиссом между прочностью, твердостью и пластичностью путем тщательной манипуляции микроскопической кристаллической структурой металла.

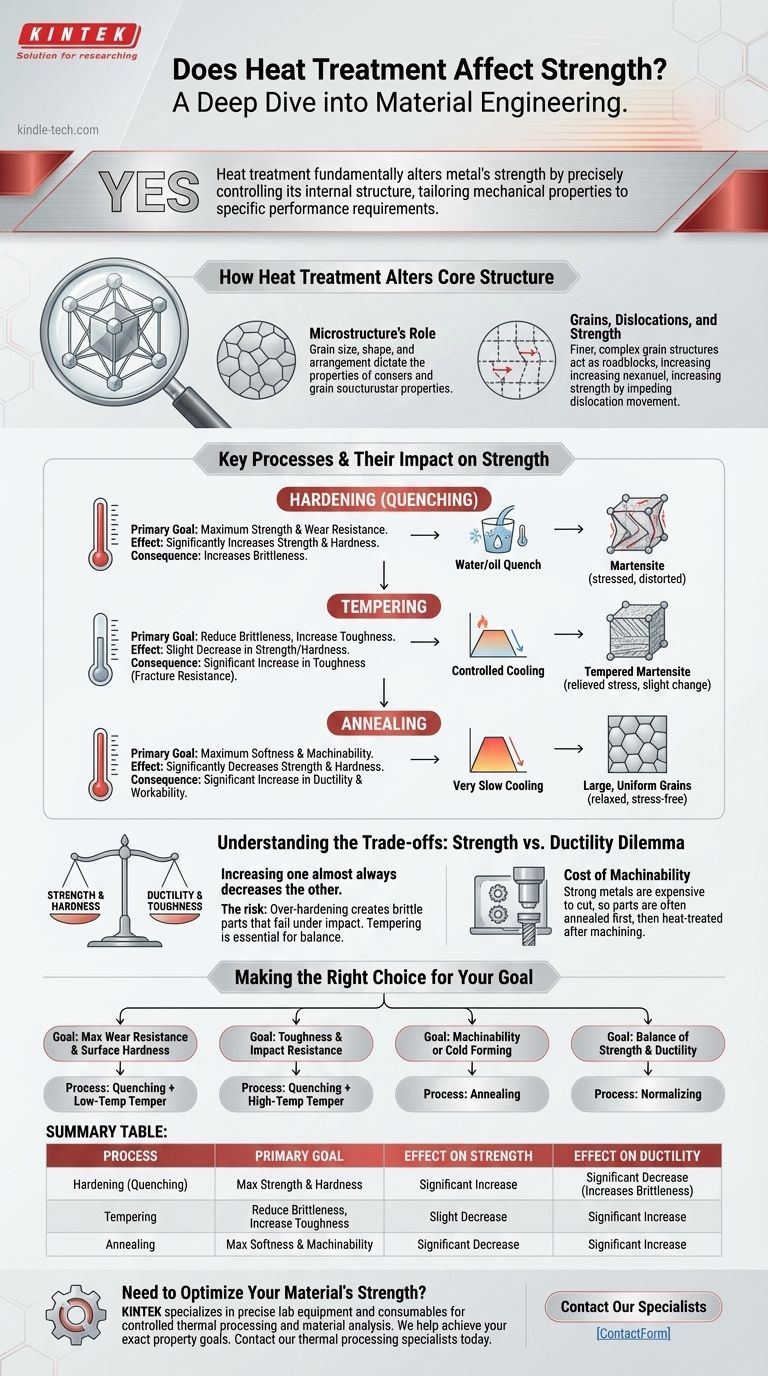

Как термообработка изменяет основную структуру металла

Роль микроструктуры

Металлы не являются однородными твердыми телами; они состоят из микроскопических кристаллов, называемых зернами. Размер, форма и расположение этих зерен — известное как микроструктура — напрямую определяют механические свойства металла.

Термообработка работает путем нагрева и охлаждения металла в контролируемых условиях. Это манипулирует структурой зерен, либо фиксируя прочную, напряженную структуру, либо позволяя зернам перестроиться в более мягкое, расслабленное состояние.

Зерна, дислокации и прочность

Прочность металла в значительной степени является мерой его сопротивления внутреннему «скольжению». Когда на металл оказывается напряжение, начинают двигаться дефекты в кристаллической структуре, называемые дислокациями. Чем легче движутся эти дислокации, тем слабее и пластичнее металл.

Процессы термообработки, такие как закалка, создают очень мелкую, сложную и неправильную структуру зерен. Эти структуры действуют как препятствия, препятствуя движению дислокаций и, таким образом, делая металл значительно более прочным и твердым.

Ключевые процессы и их влияние на прочность

Закалка (Быстрое охлаждение)

Закалка — это процесс, предназначенный для максимальной прочности и износостойкости. Он включает нагрев металла (например, стали) до высокой температуры, а затем очень быстрое его охлаждение, часто путем «закалки» в воде, масле или воздухе.

Это быстрое охлаждение фиксирует кристаллическую структуру в сильно напряженном, искаженном состоянии, называемом мартенситом. Эта структура чрезвычайно эффективна для блокирования движения дислокаций, что приводит к очень твердому и прочному, но также и хрупкому материалу.

Отпуск

Деталь, прошедшая только закалку, часто бывает слишком хрупкой для практического использования. Отпуск — это вторичная термообработка, которая следует за закалкой для уменьшения этой хрупкости.

Деталь повторно нагревают до более низкой температуры и выдерживают в течение определенного времени. Этот процесс снимает часть внутренних напряжений и позволяет микроструктуре немного измениться, жертвуя небольшой долей прочности и твердости ради значительного увеличения вязкости (сопротивления разрушению).

Отжиг

Отжиг — это противоположность закалке. Цель состоит в том, чтобы сделать металл максимально мягким, пластичным и слабым, как правило, для облегчения его механической обработки или формования.

Процесс включает нагрев металла, а затем очень медленное его охлаждение. Это медленное охлаждение позволяет зернам перестроиться в крупную, однородную и ненапряженную структуру. Дислокации могут легко перемещаться по этой структуре, в результате чего материал становится мягким и легко поддающимся обработке.

Понимание компромиссов: Дилемма прочность против пластичности

Внутренняя обратная зависимость

Самая важная концепция в термообработке — это обратная зависимость между прочностью и пластичностью. По мере увеличения прочности и твердости металла вы почти всегда уменьшаете его пластичность и вязкость.

Высокопрочный материал будет сопротивляться изгибу и царапинам, но он может расколоться при внезапном ударе. Более мягкий, более пластичный материал согнется и деформируется, прежде чем сломается.

Риск чрезмерной закалки

Выбор обработки, которая максимизирует прочность без учета вязкости, является распространенной ловушкой. Шестерня или вал, которые чрезмерно тверды, могут стать хрупкими и катастрофически разрушиться при ударной нагрузке, что приведет к гораздо большему ущербу, чем деталь, которая просто изнашивается с течением времени.

Отпуск является важнейшим этапом, который уравновешивает эти свойства, создавая компонент, который достаточно прочен для своей задачи и достаточно вязкий, чтобы выдержать реальные условия эксплуатации.

Цена обрабатываемости

Очень прочный, твердый металл трудно, медленно и дорого обрабатывать. Инструменты, необходимые для его резки, быстро изнашиваются.

По этой причине деталь часто приобретают в мягком, отожженном состоянии. Ее обрабатывают до окончательной формы и размеров, и только после этого подвергают термообработке (закалке и отпуску) для достижения желаемой конечной прочности.

Сделайте правильный выбор для вашей цели

Правильная термообработка полностью зависит от конечного применения компонента.

- Если ваш основной фокус — максимальная износостойкость и твердость поверхности: Ваш путь — закалка с последующим низкотемпературным отпуском для сохранения максимально возможной твердости.

- Если ваш основной фокус — вязкость и ударопрочность: Вам потребуется закалка с последующим отпуском при более высокой температуре, жертвуя некоторой твердостью ради критически важной пластичности.

- Если ваш основной фокус — обрабатываемость или холодная формовка: Ваш идеальный процесс — отжиг для намеренного снижения прочности и получения максимально мягкого материала.

- Если ваш основной фокус — баланс прочности и пластичности без экстремальной твердости: Нормализация часто используется для уточнения структуры зерен и обеспечения лучших механических свойств, чем при отжиге, без напряжений, возникающих при закалке.

В конечном счете, рассмотрение термообработки как точного инструмента для инженерии свойств материала является ключом к созданию успешных и надежных компонентов.

Сводная таблица:

| Процесс термообработки | Основная цель | Влияние на прочность | Влияние на пластичность |

|---|---|---|---|

| Закалка (Быстрое охлаждение) | Максимальная прочность и твердость | Значительно увеличивает | Значительно снижает (Увеличивает хрупкость) |

| Отпуск | Снижение хрупкости, повышение вязкости | Незначительно снижает | Значительно увеличивает |

| Отжиг | Максимальная мягкость и обрабатываемость | Значительно снижает | Значительно увеличивает |

Необходимо оптимизировать прочность вашего материала?

Выбор правильной термообработки критически важен для производительности, долговечности и экономической эффективности вашего компонента. Специалисты KINTEK специализируются на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемой термической обработки и анализа материалов.

Мы помогаем лабораториям и производителям достигать точных целей по свойствам — будь то максимальная твердость, превосходная вязкость или улучшенная обрабатываемость.

Давайте обсудим требования вашего применения. Свяжитесь с нашими специалистами по термической обработке сегодня, чтобы найти идеальное решение для ваших нужд.

Визуальное руководство

Связанные товары

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Электрический гидравлический вакуумный термопресс для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Двухплитная нагревательная пресс-форма для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Какова цель использования лабораторного гидравлического пресса для нанокомпозитов? Обеспечение точной характеристики материалов

- Какова функция лабораторного гидравлического термопресса при сборке твердотельных фотоэлектрохимических ячеек?

- Каковы преимущества использования оборудования для спекания горячим прессованием? Максимизация производительности CoSb3 и значений ZT

- Какова функция гидравлического термопресса? Совершенствование полимерных мембран для твердотельных аккумуляторов

- Какую роль играет лабораторный гидравлический пресс в производстве композитных плит из рисовой шелухи? Достижение структурной плотности