Основными преимуществами прессования и спекания являются возможность экономически эффективного массового производства прочных, точных по размерам и сложных металлических деталей. Этот процесс порошковой металлургии превосходно подходит для создания компонентов с уникальными свойствами материала и геометрией, которые часто трудно или невозможно получить с помощью традиционной механической обработки или литья.

Прессование и спекание — это не просто метод производства; это стратегический выбор для достижения уникального сочетания геометрической сложности, эксплуатационных характеристик материала и высокой экономической эффективности, которое другие процессы не могут легко обеспечить.

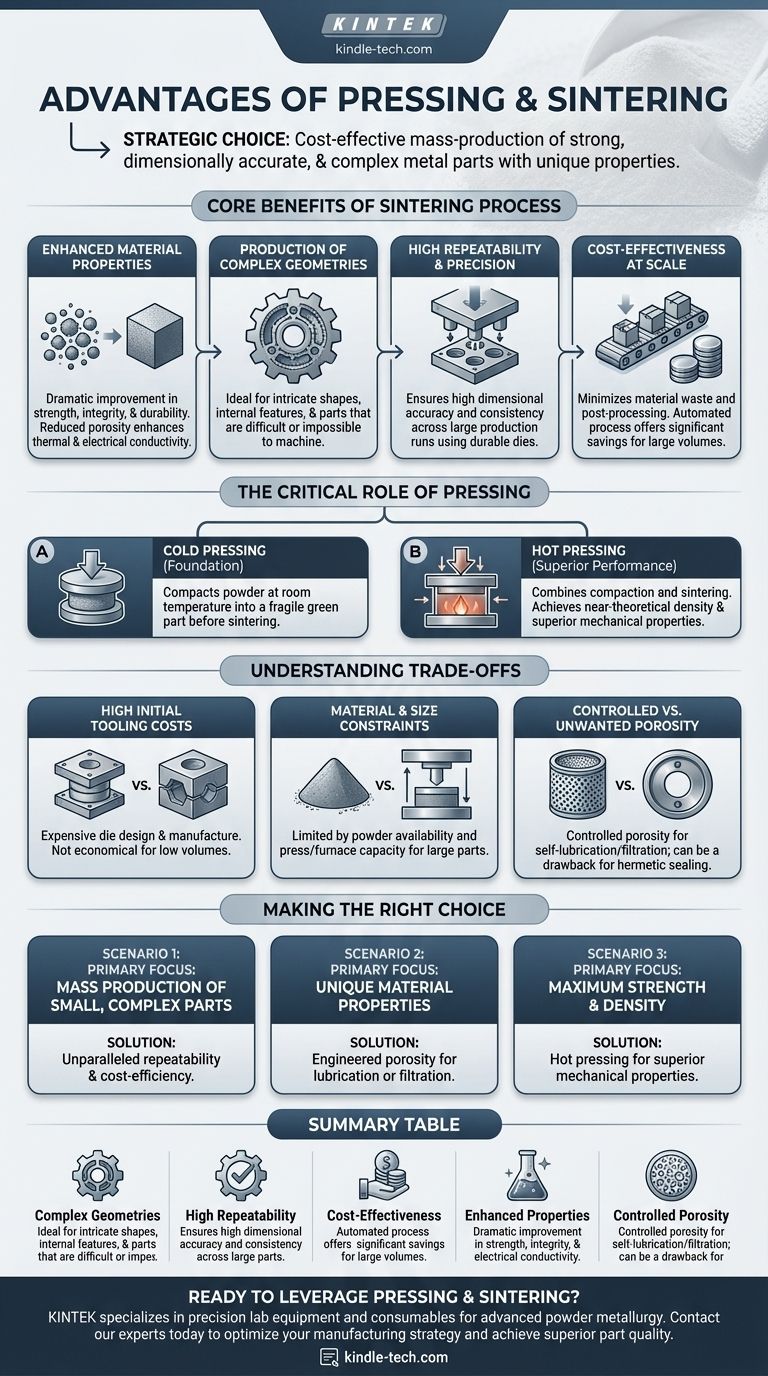

Основные преимущества процесса спекания

Спекание — это сердце процесса, при котором спрессованный порошок нагревается до температуры ниже точки плавления. Эта тепловая энергия сплавляет частицы вместе, коренным образом изменяя структуру и свойства материала.

Улучшенные свойства материала

Спекание значительно улучшает физические характеристики конечной детали. Процесс уменьшает пустое пространство, или пористость, между исходными частицами порошка.

Это уплотнение напрямую приводит к увеличению прочности, целостности и долговечности. Кроме того, оно улучшает как теплопроводность, так и электропроводность, поскольку связи между частицами становятся более прочными.

Производство сложных геометрических форм

Прессование порошка в матрице позволяет создавать сложные формы, включая внутренние полости или элементы, которые не поддаются механической обработке.

Эта возможность делает его идеальным выбором для деталей, которые в противном случае потребовали бы нескольких компонентов или обширных, дорогостоящих операций механической обработки.

Высокая повторяемость и точность

Использование прочных, прецизионно обработанных матриц на стадии прессования гарантирует, что каждая произведенная деталь будет практически идентичной.

Этот процесс обеспечивает высокую точность размеров и повторяемость при массовом производстве, что критически важно для компонентов, используемых в сложных сборках.

Экономическая эффективность в масштабе

Хотя первоначальные затраты на оснастку могут быть значительными, процесс высоко автоматизирован и производит детали с почти готовой формой, которые требуют минимальной или нулевой финишной обработки.

Это минимизирует отходы материала и последующую обработку, что делает его чрезвычайно экономичным методом для крупносерийного производства.

Критическая роль прессования

Стадия «прессования» придает детали ее первоначальную форму и плотность до того, как спекание закрепит ее. Конкретный метод прессования оказывает значительное влияние на конечный результат.

Холодное прессование: Основа

В наиболее распространенном методе порошок уплотняется при комнатной температуре в матрице для формирования «зеленой заготовки». Эта зеленая деталь хрупка, но достаточно хорошо держит форму, чтобы ее можно было перенести в печь для спекания.

Горячее прессование: Превосходная плотность и производительность

Горячее прессование объединяет этапы уплотнения и спекания в одну операцию. Давление прикладывается к порошку, пока он находится при повышенной температуре.

Этот метод требует значительно меньшего давления, чем холодное прессование, и сокращает необходимое время и температуру спекания. Результатом является компонент с почти теоретической плотностью, мелкозернистой структурой и превосходными механическими свойствами.

Понимание компромиссов

Ни один производственный процесс не идеален для каждого применения. Чтобы эффективно использовать прессование и спекание, вы должны понимать его ограничения.

Высокие первоначальные затраты на оснастку

Закаленные стальные или твердосплавные матрицы, необходимые для прессования, дороги в проектировании и изготовлении. Эти первоначальные инвестиции означают, что процесс, как правило, неэкономичен для мелкосерийного производства или прототипирования.

Ограничения по материалу и размеру

Процесс лучше всего подходит для материалов, доступных в виде порошка. Хотя ассортимент доступных металлических порошков огромен, он не бесконечен. Кроме того, существуют практические ограничения по размеру и весу деталей, которые могут быть произведены, из-за тоннажа пресса и вместимости печи.

Контролируемая против нежелательной пористости

Хотя спекание уменьшает пористость, ее может быть трудно полностью устранить стандартными методами холодного прессования. Для применений, требующих абсолютной герметичности, это может быть недостатком.

Однако эта же особенность является ключевым преимуществом для создания самосмазывающихся подшипников (где поры удерживают масло) или фильтров. Процесс позволяет контролировать пористость для конкретной функции.

Правильный выбор для вашей цели

Используйте эту структуру, чтобы определить, соответствует ли прессование и спекание потребностям вашего проекта.

- Если ваша основная цель — массовое производство небольших, сложных деталей: Этот процесс предлагает беспрецедентную повторяемость и экономическую эффективность в масштабе, что делает его превосходным выбором по сравнению с механической обработкой.

- Если ваша основная цель — создание деталей с уникальными свойствами материала: Спекание идеально подходит для производства компонентов с регулируемой пористостью для самосмазывания или фильтрации.

- Если ваша основная цель — достижение максимальной прочности и плотности: Горячее прессование — это мощный вариант, который производит детали с механическими свойствами, способными конкурировать с деталями, изготовленными из деформированных материалов.

Понимание явных преимуществ этого процесса позволяет принимать более разумные и эффективные производственные решения.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Сложные геометрические формы | Производит сложные, не поддающиеся механической обработке формы и внутренние элементы. |

| Высокая повторяемость | Обеспечивает точность размеров и согласованность при больших объемах производства. |

| Экономическая эффективность | Минимизирует отходы материала и последующую обработку для крупносерийных заказов. |

| Улучшенные свойства | Повышает прочность, долговечность и тепло- / электропроводность. |

| Контролируемая пористость | Позволяет создавать самосмазывающиеся подшипники или фильтры. |

Готовы использовать прессование и спекание для своих нужд в компонентах?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовых производственных процессов, таких как порошковая металлургия. Наш опыт поможет вам достичь превосходного качества деталей, сложной геометрии и значительной экономии затрат при крупносерийном производстве.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать вашу производственную стратегию и воплотить в жизнь ваши самые сложные проекты.

Визуальное руководство

Связанные товары

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства

- Почему гидравлический пресс используется для предварительной деформации? Повышение твердости покрытия и термической стабильности

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Как гидравлический горячий пресс способствует изготовлению полностью твердотельных аккумуляторных элементов? Улучшение ионного транспорта

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования