Да, титан можно спекать. Этот производственный процесс, являющийся краеугольным камнем порошковой металлургии, включает прессование титанового порошка в желаемую форму, а затем нагрев его в контролируемой среде. Это сплавляет частицы вместе при температуре ниже точки плавления металла, образуя твердый, функциональный компонент.

Спекание титана не просто возможно; это ключевая производственная стратегия для создания сложных, экономически эффективных деталей с минимальными потерями материала. Однако успех процесса зависит от тщательного управления высокой реакционной способностью титана, особенно по отношению к кислороду.

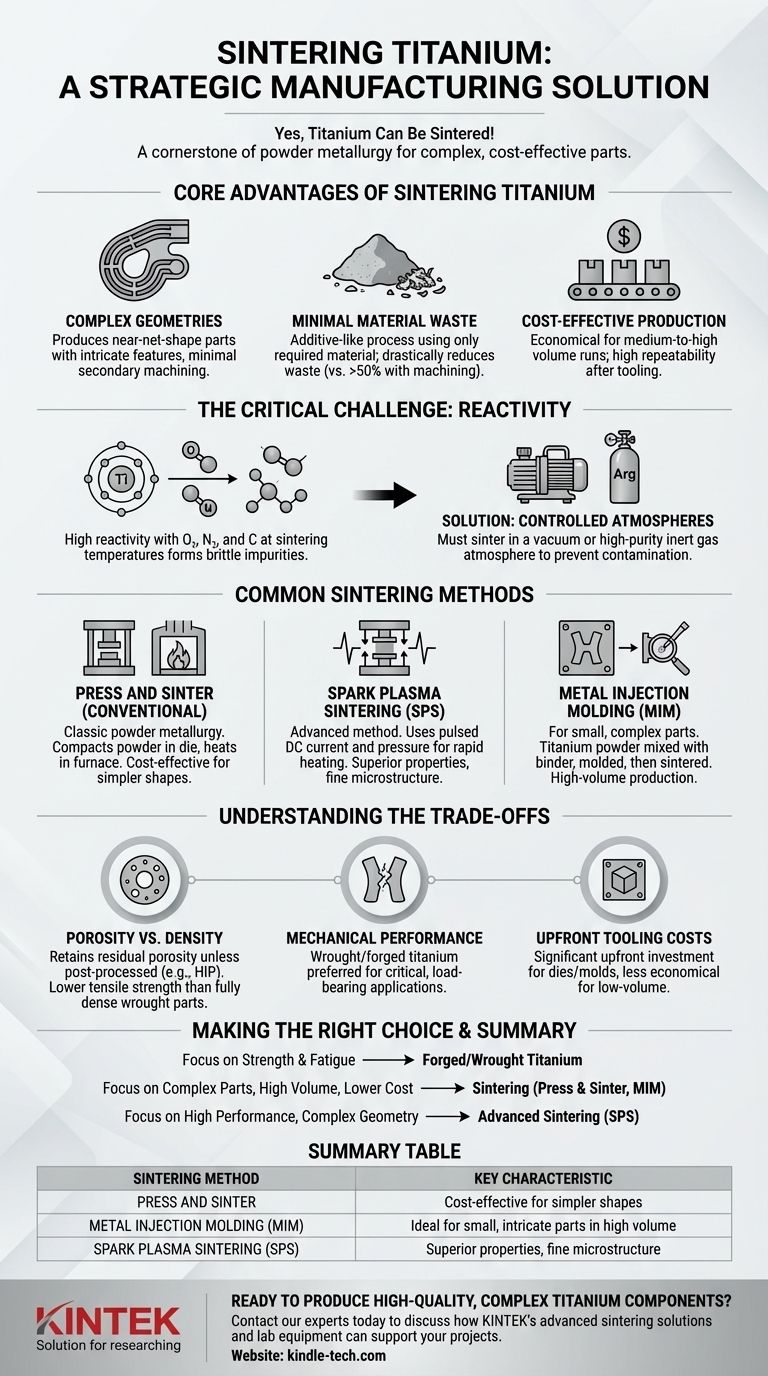

Почему спекают титан? Основные преимущества

Хотя титан известен своей прочностью и малым весом, его также печально трудно и дорого обрабатывать. Спекание предлагает мощную альтернативу для многих применений.

Создание сложных геометрий

Спекание превосходно подходит для изготовления деталей, близких к конечной форме (near-net-shape). Это означает, что компонент выходит из печи очень близким к своим окончательным размерам, требуя минимальной вторичной обработки.

Этот метод позволяет создавать замысловатые элементы, такие как внутренние каналы или сложные кривые, которые было бы чрезвычайно дорого или невозможно создать с помощью традиционной субтрактивной обработки.

Минимизация отходов материала

Обработка детали из сплошного титанового блока может привести к потере более 50% дорогостоящего сырья в виде стружки.

Спекание — это процесс, близкий к аддитивному, который использует только материал, необходимый для самой детали. Это резкое сокращение отходов является значительным фактором его экономической эффективности.

Достижение экономически эффективного производства

Для серийного производства от среднего до крупного объема спекание значительно экономичнее, чем индивидуальная обработка каждой детали. После создания первоначальной оснастки (например, штампа для прессования или литьевой формы) детали могут производиться быстро и с высокой повторяемостью, снижая удельную стоимость.

Критическая проблема: управление реакционной способностью титана

Основным препятствием при спекании титана является его агрессивная тенденция реагировать с элементами атмосферы при высоких температурах.

Проблема загрязнения

При температурах спекания титан легко поглощает кислород, азот и углерод из воздуха. Это загрязнение образует хрупкие соединения в структуре металла.

Даже небольшое количество этих примесей может резко снизить пластичность и усталостную долговечность конечной детали, делая ее непригодной для любого ответственного применения.

Решение: контролируемые атмосферы

Чтобы предотвратить загрязнение, титан должен спекаться в вакууме или в атмосфере инертного газа высокой чистоты, например, аргона.

Эта контролируемая среда лишает процесс реактивных элементов, сохраняя присущую титану химическую чистоту и механические свойства.

Распространенные методы спекания титана

Различные методы спекания предлагают определенные преимущества в стоимости, сложности и производительности конечной детали.

Конвенциональное спекание (Прессование и спекание)

Это классический путь порошковой металлургии. Титановый порошок прессуется в «сырую» деталь с помощью штампового пресса, а затем нагревается в печи. Это экономичный метод для более простых форм.

Искроплазменное спекание (SPS)

SPS — это передовой метод, который использует комбинацию высокого давления и импульсного постоянного тока для быстрого нагрева порошка.

Эта скорость препятствует росту зерен и позволяет достичь полной плотности при более низких температурах, что приводит к превосходным механическим свойствам. Он часто используется для высокоэффективных биоматериалов и аэрокосмических компонентов.

Металлоинжекционное формование (MIM)

Для очень сложных деталей малого и среднего размера MIM является отличным вариантом. Мелкодисперсный титановый порошок смешивается с полимерным связующим для создания материала, который можно лить под давлением, как пластик. Затем связующее удаляется, и деталь спекается.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является универсальным решением. Важно понимать его присущие ограничения по сравнению с традиционным производством.

Пористость против плотности

Если в качестве вторичного этапа не используются передовые методы, такие как горячее изостатическое прессование (HIP), большинство спеченных деталей сохраняют небольшое количество остаточной пористости.

Это означает, что они не являются 100% плотными. Эта пористость может стать отправной точкой для трещин, потенциально снижая предел прочности на разрыв и усталостную долговечность по сравнению с полностью плотной кованой или штампованной деталью.

Механические характеристики

Для наиболее критичных, несущих нагрузку применений (например, компонента шасси) кованая и обработанная деталь почти всегда будет обеспечивать превосходные и более предсказуемые характеристики благодаря своей полной плотности и оптимизированной структуре зерен.

Первоначальные затраты на оснастку

Штампы для прессования и литьевые формы, необходимые для спекания, представляют собой значительные первоначальные инвестиции. Это делает процесс менее экономичным для прототипов или очень небольших объемов производства.

Выбор правильного варианта для вашей цели

Выбор правильного производственного процесса полностью зависит от конкретных требований вашего компонента.

- Если ваш основной фокус — максимальная прочность и усталостная долговечность: Кованый или литой титан, обработанный до конечной формы, остается золотым стандартом.

- Если ваш основной фокус — производство сложных деталей в больших объемах при более низкой стоимости: Спекание с помощью прессования и спекания или металлоинжекционного формования (MIM) является лучшим выбором.

- Если ваш основной фокус — высокая производительность со сложной геометрией и тонкой микроструктурой: Передовые методы, такие как искроплазменное спекание (SPS), предлагают мощный баланс свойств.

Понимая фундаментальный компромисс между сложностью производства и плотностью материала, вы сможете уверенно выбрать правильный процесс для вашего титанового компонента.

Сводная таблица:

| Аспект | Метод спекания | Ключевая характеристика |

|---|---|---|

| Стоимость и простота | Прессование и спекание | Экономически выгодно для простых форм |

| Сложность и объем | Металлоинжекционное формование (MIM) | Идеально подходит для мелких, сложных деталей в больших объемах |

| Производительность и плотность | Искроплазменное спекание (SPS) | Превосходные свойства, тонкая микроструктура |

Готовы производить высококачественные, сложные титановые компоненты?

KINTEK специализируется на передовых решениях для спекания и лабораторном оборудовании, необходимом для успеха. Наш опыт в печах с контролируемой атмосферой и порошковой металлургии может помочь вам достичь экономически эффективного производства сложных титановых деталей с минимальными потерями материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию титана и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- В чем разница между жидкофазным и твердофазным спеканием? Достижение оптимальной плотности материала

- Какую основную функцию выполняет высокотемпературная спекательная печь? Оптимизация производства композитных катодов из полностью керамических материалов

- Какова цель поверхностного упрочнения? Достижение превосходной износостойкости и ударной вязкости

- Насколько горячим должен быть алюминий для литья? Добейтесь идеальных отливок с правильной температурой заливки

- Какова функция печи отжига в фотокатализаторах на основе жидких металлов? Разблокировка высокопроизводительной кристаллизации

- Каковы преимущества вакуумной сушильной печи для nZVI? Сохранение химической реакционной способности и предотвращение окисления

- Каковы методы изготовления спеченных деталей в порошковой металлургии? Руководство по основному процессу

- Как мониторинг температуры влияет на никелевые сплавы в SPS? Обеспечьте точность для высокопроизводительного спекания