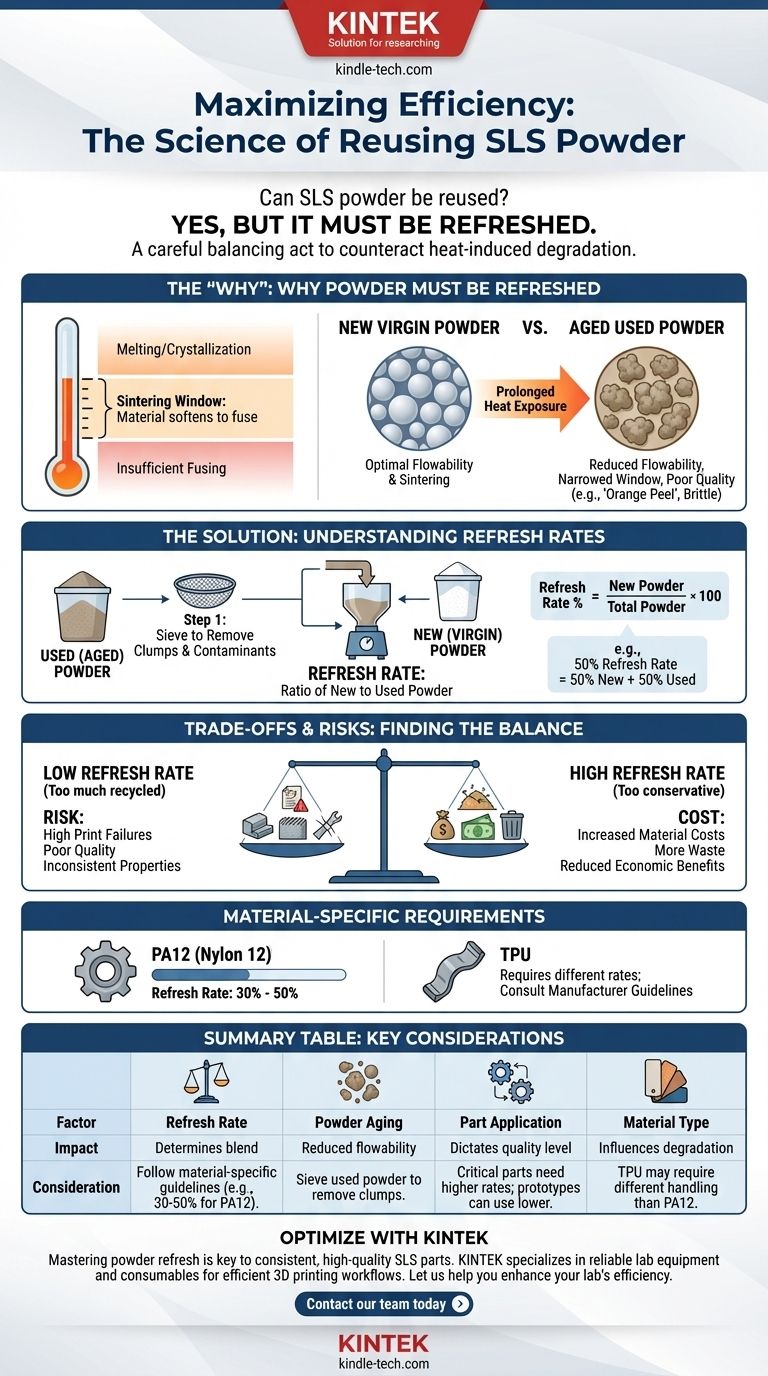

Да, но это должно быть сделано правильно. Повторное использование неспеченного порошка после печати по технологии селективного лазерного спекания (SLS) не просто возможно — это стандартная и необходимая практика для обеспечения экономической жизнеспособности технологии. Однако вы не можете просто использовать старый порошок как есть. Его необходимо «обновить», смешав с определенным соотношением нового, чистого порошка, чтобы обеспечить качество и механические свойства вашей следующей печати.

Повторное использование порошка SLS — это тщательный баланс. Цель состоит в том, чтобы противодействовать вызванной нагревом деградации использованного порошка путем смешивания его с новым материалом, что определяется «скоростью обновления». Если вы ошибетесь с этим соотношением, вы рискуете поставить под угрозу целостность ваших деталей.

Почему порошок необходимо «обновлять», а не просто повторно использовать

Чтобы понять повторное использование порошка, вы должны сначала понять, что происходит со всем порошком в камере построения во время печати, а не только с тем порошком, который становится деталью.

«Окно спекания»

Каждый материал SLS имеет определенный температурный диапазон, известный как окно спекания. Это узкий диапазон температур, при котором материал становится достаточно мягким, чтобы сплавиться под воздействием лазера, но не настолько горячим, чтобы он расплавился или кристаллизовался сам по себе. Вся камера построения поддерживается при высокой температуре, немного ниже этого окна.

Проблема теплового воздействия

Неспеченный порошок, окружающий вашу деталь — часто называемый «кексом» — не остается первозданным. Он находится при повышенной температуре на протяжении всего процесса печати, который может занять много часов или даже дней.

Это длительное тепловое воздействие, хотя и недостаточное для полного спекания, заставляет порошок стареть. Полимерные цепи в частицах начинают меняться, и некоторые частицы могут даже слегка спекаться вместе.

Как старение ухудшает качество порошка

Старый порошок имеет иные свойства, чем новый, чистый порошок.

- Снижение текучести: Стареющие частицы становятся менее сферическими и слипаются, что мешает лезвию рекоатера равномерно распределить гладкий, плотный слой порошка для следующего слоя печати.

- Сужение окна спекания: Тепловые свойства материала смещаются, что затрудняет его стабильную обработку.

- Плохое качество деталей: Использование чрезмерно старого порошка приводит к распространенному дефекту, известному как «апельсиновая корка», когда поверхность детали становится шероховатой и неровной. Это также может привести к тому, что детали станут более хрупкими и будут иметь более низкую механическую прочность.

Решение: Понимание и использование скоростей обновления

Стандартное отраслевое решение проблемы деградации порошка — обновление использованного материала путем смешивания его с новым порошком.

Что такое скорость обновления?

Скорость обновления — это требуемое соотношение нового (чистого) порошка к использованному (старому) порошку в смеси. Например, скорость обновления 50% означает, что ваша смесь состоит из 50% нового порошка и 50% использованного порошка.

Этот процесс вводит свежие, не состарившиеся частицы обратно в систему, эффективно разбавляя деградировавший порошок и восстанавливая общее качество и технологичность смеси.

Процесс обновления

Процесс прост, но требует осторожности. Сначала весь блок использованного порошка извлекается из принтера. Готовые детали извлекаются, а оставшийся рыхлый порошок собирается.

Затем этот использованный порошок просеивается для удаления любых комков, частично спекшихся кусков или других загрязнений. Наконец, он тщательно взвешивается и смешивается с нужным количеством чистого порошка для достижения желаемой скорости обновления.

Понимание компромиссов и рисков

Выбор скорости обновления — это стратегическое решение, которое уравновешивает затраты и качество.

Риск низкой скорости обновления

Использование слишком большого количества переработанного порошка (низкая скорость обновления) — распространенная ошибка, вызванная желанием минимизировать затраты. Это значительно увеличивает риск сбоев печати, поверхностей типа «апельсиновая корка» и деталей с плохими, непостоянными механическими свойствами. Деньги, сэкономленные на материале, быстро теряются из-за неудачных отпечатков и непригодных деталей.

Стоимость высокой скорости обновления

И наоборот, излишняя осторожность с неоправданно высокой скоростью обновления (например, 70–80% нового порошка) увеличивает материальные затраты и приводит к большему количеству отходов. Это подрывает основные экономические и экологические преимущества повторного использования порошка.

Требования, специфичные для материала

Универсальной скорости обновления не существует. Различные материалы стареют по-разному. Например, для стандартного PA12 (Нейлон 12) часто используется скорость обновления от 30% до 50%. Более гибкие материалы, такие как TPU, могут потребовать других скоростей из-за их уникальных тепловых свойств. Всегда начинайте с рекомендаций производителя вашего материала.

Принятие правильного решения для вашей цели

Чтобы реализовать безопасную и эффективную стратегию повторного использования, согласуйте скорость обновления с вашей основной целью.

- Если ваш основной фокус — максимальное качество и производительность деталей: Строго следуйте рекомендованной производителем материала скорости обновления, обычно около 50%, чтобы обеспечить высочайшую стабильность и лучшие механические свойства.

- Если ваш основной фокус — снижение затрат на некритичные прототипы: Вы можете поэкспериментировать с немного более низкими скоростями обновления (например, 30–40%), но вы должны внедрить строгий контроль качества для мониторинга любых ухудшений чистоты поверхности или прочности деталей.

- Если вы новичок в 3D-печати SLS: Всегда начинайте с официальных рекомендаций производителя. Отклонение без глубокого понимания вашей машины и материала — это путь к неудачным отпечаткам и разочарованию.

Освоение стратегии повторного использования порошка имеет решающее значение для успеха с технологией SLS и достижения как экономически эффективного, так и высококачественного производства.

Сводная таблица:

| Фактор | Влияние на стратегию повторного использования | Ключевое соображение |

|---|---|---|

| Скорость обновления | Определяет смесь нового и использованного порошка | Следуйте рекомендациям для конкретного материала (например, 30–50% для PA12) |

| Старение порошка | Вызывает снижение текучести и плохое спекание | Просеивайте использованный порошок для удаления комков перед смешиванием |

| Применение детали | Определяет требуемый уровень качества | Критические детали требуют более высоких скоростей обновления; прототипы могут использовать более низкие скорости |

| Тип материала | Влияет на скорость деградации | TPU может потребовать другой обработки, чем PA12 |

Оптимизируйте управление порошком SLS с помощью KINTEK

Освоение скорости обновления порошка является ключом к получению стабильных, высококачественных деталей SLS при одновременном контроле затрат. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, которые поддерживают эффективные рабочие процессы 3D-печати. Независимо от того, нужны ли вам прецизионные сита для подготовки порошка или экспертный совет по обращению с материалами, мы готовы помочь.

Позвольте нам помочь вам повысить эффективность вашей лаборатории и качество деталей. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности в управлении порошком SLS.

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Материал для полировки электродов для электрохимических экспериментов

- Лабораторный гидравлический пресс для таблеточных батарей

- Настраиваемые держатели образцов для рентгеновской дифракции для различных исследовательских применений

- Проводящая композитная керамика из нитрида бора для передовых применений

Люди также спрашивают

- Каковы преимущества использования автоклава, оснащенного перемешивающим устройством, для испытаний расплавленной соли? Динамическая точность

- Каковы стандартные рабочие параметры автоклава? Температура, давление и время стерилизации

- Какова основная функция лабораторного автоклава при предварительной обработке медицинских пластиковых отходов для получения жидкого топлива?

- Какую роль играет автоклав в кислотной обработке для разрушения микроводорослей? Увеличьте предварительную обработку клеток для получения высокого выхода

- Какова необходимость использования автоклава для предварительной обработки питательных сред? Обеспечение точного тестирования Ag2O/TiO2