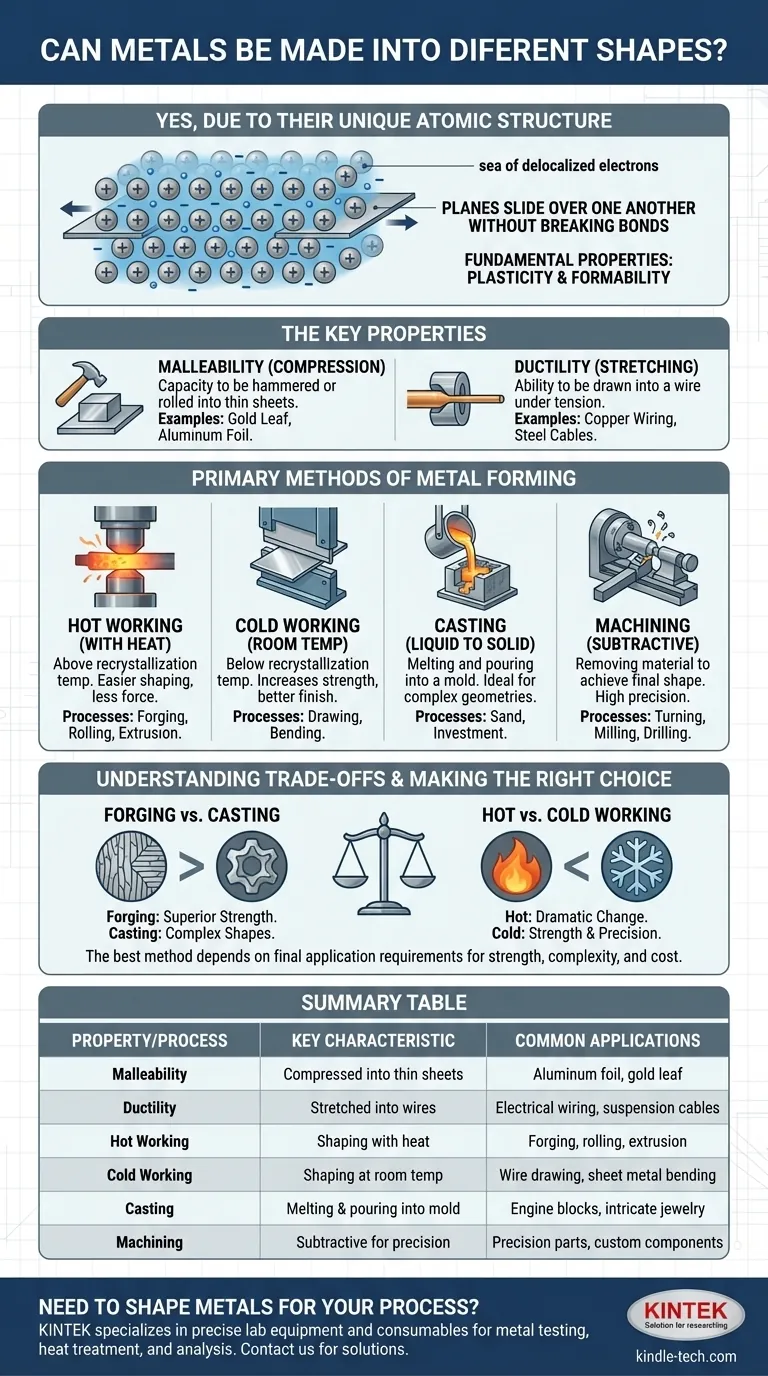

Да, способность принимать огромное разнообразие форм является одним из самых фундаментальных и ценных свойств металлов. Эта уникальная характеристика не случайна; это прямой результат их атомной структуры. Понимание того, как и почему металлы можно формовать, является основой современного машиностроения, производства и технологий.

Уникальное «море электронов» в атомной структуре металла придает ему присущую пластичность, позволяя изгибать, растягивать и сжимать его в новые формы без разрушения. Это формование достигается с помощью ряда процессов, в основном категоризируемых по тому, нагрет ли металл (горячая обработка), формуется ли он при комнатной температуре (холодная обработка) или плавится и заливается (литье).

Фундаментальные свойства, позволяющие формование

Универсальность металлов — это не магия; она проистекает из их специфического атомного расположения и связей, которые их удерживают. Эти свойства имеют разные названия и последствия.

Металлическая связь: Атомный ключ

В отличие от других материалов, где электроны фиксированы между определенными атомами, металлы состоят из решетки положительных ионов, находящихся в «море» общих, делокализованных электронов.

Эта структура позволяет плоскостям атомов скользить друг относительно друга под действием силы, не разрывая металлическую связь. Это основная причина, по которой металлы могут пластически деформироваться (постоянно изменять форму), а не раскалываться, как стекло.

Пластичность (Ковкость): Способность к сжатию

Пластичность (Ковкость) — это способность металла быть прокованным, прессованным или прокатанным в тонкие листы без разрушения. Она описывает устойчивость материала к сжимающим силам.

Золото является самым ковким металлом, способным быть прокованным в полупрозрачный лист толщиной всего в несколько атомов. Высокая пластичность алюминия позволяет прокатывать его в тонкую фольгу, используемую на кухне.

Тягучесть: Способность к растяжению

Тягучесть — это способность металла вытягиваться в проволоку под действием растягивающего напряжения (растяжения). Это свойство имеет решающее значение для создания всего: от электрических проводов до тросов подвесных мостов.

Медь исключительно пластична, что делает ее стандартом для электрических проводов. Сочетание тягучести и высокой прочности стали позволяет формовать ее в арматурные стержни (арматуру), которые придают бетону его прочность на растяжение.

Основные методы формования металлов

Инженеры и мастера используют различные методы для использования присущей металлам пластичности. Эти методы широко сгруппированы по температуре и характеру формообразующей силы.

Горячая обработка: Формование с помощью тепла

Нагрев металла выше температуры рекристаллизации делает его значительно более мягким и пластичным. Это позволяет производить масштабные изменения формы с меньшими усилиями и без упрочнения материала.

К распространенным процессам горячей обработки относятся ковка (придание формы с помощью молотов или прессов), прокатка (пропускание горячего металла через валки для уменьшения толщины) и экструзия (проталкивание горячего металла через формованную матрицу).

Холодная обработка: Формование при комнатной температуре

Холодная обработка выполняется ниже температуры рекристаллизации металла. Хотя она требует большего усилия, она увеличивает прочность и твердость металла в процессе, называемом наклёпом (упрочнением деформацией).

Такие процессы, как волочение (протягивание металла через матрицу для получения проволоки) и гибка листового металла, обычно выполняются в холодном состоянии для достижения лучшей чистоты поверхности и точности размеров.

Литье: Из жидкости в твердое тело

Литье включает в себя полное расплавление металла и заливку жидкости в форму желаемой формы. Оно идеально подходит для создания сложных или замысловатых геометрических форм, которых было бы трудно или невозможно достичь другими способами.

Все, от блоков двигателей до ювелирных изделий, изготавливается с помощью методов литья, таких как литье в песчаные формы или литье по выплавляемым моделям.

Механическая обработка: Субтрактивный подход

В отличие от вышеперечисленных методов, которые формируют металл, механическая обработка является субтрактивным (удаляющим) процессом. Он начинается с более крупного куска металла (блока, прутка или прута) и удаляет материал с помощью режущих инструментов для достижения окончательной формы.

Токарная обработка (на токарном станке), фрезерование (с помощью вращающегося резца) и сверление — все это операции механической обработки, используемые для создания деталей с высокой точностью.

Понимание компромиссов

Ни один метод формования не является лучшим для каждого применения. Выбор процесса включает в себя критический баланс между стоимостью, желаемыми конечными свойствами и геометрической сложностью.

Горячая обработка против холодной обработки

Горячая обработка позволяет добиться резких изменений формы и требует меньше энергии, но конечный продукт имеет более грубую чистоту поверхности и меньшую точность размеров.

Холодная обработка дает более прочную, твердую деталь с гладкой отделкой и жесткими допусками. Однако она делает металл менее пластичным, и возможны только ограниченные изменения формы, прежде чем металл необходимо будет подвергнуть термообработке (отжигу) для восстановления его пластичности.

Ковка против литья

Литье позволяет создавать практически любую форму, какой бы сложной она ни была. Однако процесс охлаждения может привести к пористости и более слабой, неоднородной структуре зерна.

Ковка детали выравнивает внутреннюю структуру зерна металла в соответствии с формой детали, создавая исключительную прочность и сопротивление усталости. Именно поэтому критически важные компоненты, такие как шасси самолетов и высококачественные ручные инструменты, подвергаются ковке.

Влияние на свойства материала

Критически важно понимать, что процесс формования изменяет металл. Холодная обработка делает его прочнее, но более хрупким. Горячая обработка измельчает структуру зерна. Скорость охлаждения при литье определяет конечные свойства. Каждый этап изготовления является неотъемлемой частью работы конечного компонента.

Выбор правильного метода для вашей цели

Лучший метод формования металла полностью зависит от требований конечного применения к прочности, сложности и стоимости.

- Если ваш основной фокус — максимальная прочность и долговечность: Процессы ковки или холодной обработки часто превосходят, поскольку они улучшают внутреннюю структуру зерна металла.

- Если ваш основной фокус — создание очень сложной или замысловатой формы: Литье или современное аддитивное производство (3D-печать) являются наиболее эффективными методами.

- Если ваш основной фокус — массовое производство простых форм, таких как листы или проволока: Прокатка и волочение являются наиболее эффективными и экономичными вариантами.

- Если ваш основной фокус — достижение высокой точности и гладкой чистоты поверхности: Обычно требуется механическая обработка, часто в качестве заключительного этапа после первоначального формования или литья.

Понимание этих основных методов — первый шаг к использованию огромной универсальности металлов для любого применения.

Сводная таблица:

| Свойство/Процесс | Ключевая характеристика | Типичные применения |

|---|---|---|

| Пластичность (Ковкость) | Может быть сжат в тонкие листы | Алюминиевая фольга, сусальное золото |

| Тягучесть | Может быть вытянут в проволоку | Электропроводка, подвесные кабели |

| Горячая обработка | Формование выше температуры рекристаллизации | Ковка, прокатка, экструзия |

| Холодная обработка | Формование при комнатной температуре для прочности | Волочение проволоки, гибка листового металла |

| Литье | Плавление и заливка в форму | Блоки двигателей, замысловатые ювелирные изделия |

| Механическая обработка | Субтрактивный процесс для высокой точности | Прецизионные детали, компоненты на заказ |

Нужно формовать металлы для вашей лаборатории или производственного процесса? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для испытаний металлов, термообработки и анализа. Независимо от того, работаете ли вы с ковкой, литьем или механической обработкой, наши решения помогут вам достичь нужных свойств материала и точности для ваших применений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши потребности в формовании и изготовлении металлов!

Визуальное руководство

Связанные товары

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Автоматическая лабораторная гидравлическая таблеточная машина для лабораторного использования

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Лабораторный гидравлический пресс для таблеток для применений XRF KBR FTIR

Люди также спрашивают

- Как поддерживать температуру в химической реакции? Мастер-контроль для безопасности и выхода продукта

- Почему распыление постоянным током (DC) не используется для изоляторов? Преодоление эффекта накопления заряда с помощью ВЧ-распыления

- Почему необходимо предварительно нагревать частицы диоксида кремния? Освойте подготовку для получения композитов из цинковых сплавов без дефектов

- Что такое метод магнетронного напыления? Руководство по передовым технологиям нанесения тонких пленок

- Каков источник биомасла? Откройте для себя возобновляемую энергию из биомассы

- Какой диапазон температур обычно поддерживают морозильные камеры со сверхнизкой температурой (ULT)? Сохраните свои образцы от -40°C до -86°C

- Как лабораторные шейкеры или мешалки обеспечивают качество покрытия? Достижение однородных золь-гель нанопокрытий с высокой точностью

- Какова температура пайки? Освоение критической температуры ликвидуса для прочных соединений